Alles wat je moet weten over een staalplaat laseren

Projectleiders en inkopers weten het: tijd is geld. Vooral wanneer je onder druk staat om snel kwaliteitsonderdelen te leveren. Een staalplaat laseren biedt hier de perfecte oplossing. Deze moderne snijmethode combineert precisie met snelheid op een manier die traditionele technieken ver achter zich laat.

De voordelen spreken voor zich. Laserkwaliteit die nabewerking overbodig maakt en een betrouwbare levering die je planning niet verstoort. Of je nu prototypes nodig hebt of kleine series produceert, een staalplaat laseren past zich aan jouw tijdschema aan.

In dit artikel lopen we het complete proces door. Van materiaalvoordelen tot technische specificaties, van bestelprocedure tot kwaliteitsgaranties. Je krijgt praktische informatie die je meteen kunt gebruiken voor je volgende project.

Waarom kiezen voor een staalplaat laseren?

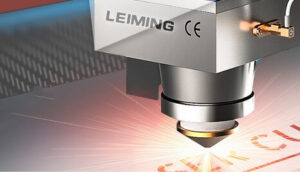

Lasersnijden heeft de metaalbewerkingsindustrie veranderd. Waar plasma- en waterstraalsnijden nog steeds hun plaats hebben, wint laseren terrein door zijn unieke combinatie van snelheid en precisie.

De warmte-inbreng bij lasersnijden blijft beperkt tot een smalle zone rond de snede. Dit betekent minder materiaalvervorming en een schonere snijrand. Bij plasmasnijden krijg je vaak een tapse rand die nabewerking vereist. Waterstralen levert wel rechte randen op, maar kost veel meer tijd per onderdeel.

Voor kleine series en prototypes speelt de kostenvergelijking een belangrijke rol. Traditionele methoden zoals ponsen vereisen dure gereedschappen. Laseren start direct vanaf je CAD-tekening, zonder extra investeringen.

Heb je onderdelen met complexe vormen? Bij laseren zijn er nauwelijks beperkingen. Interne contouren, kleine details en strakke hoeken – alles is mogelijk. Lasersnijden van staal opent deuren naar ontwerpen die vroeger onbetaalbaar waren.

Voordelen ten opzichte van andere technieken

Plasmasnijden werkt snel voor dikke platen, maar de snijkwaliteit laat te wensen over. Je kunt bijvoorbeeld toleranties verwachten van ± 0,5 mm en randen die ontbraamd moeten worden. Waterstralen haalt wel strakke toleranties, maar één onderdeel neemt al snel drie keer zo lange tijd in beslag.

Ponsen wint het op snelheid bij grote series. Voor kleine aantallen zijn de gereedschapskosten echter een kostenpost die het project onrendabel maakt. Laseren start zonder setup-kosten en rekent per minuut snijtijd.

De randkwaliteit bij lasersnijden overtreft andere methoden. Minimale braam, geen tapse hoeken, en een oppervlakteruwheid die vaak direct geschikt is voor verdere assemblage. Dit bespaart tijd en geld in de nabewerking.

Flexibiliteit vormt een ander voordeel. Wijzigingen in je ontwerp? Upload gewoon een nieuw bestand. Bij traditionele methoden betekent elke aanpassing nieuwe gereedschapskosten.

Materiaalvoordelen van staal

Staal gedraagt zich ideaal onder de laserstraal. De uniforme structuur zorgt voor voorspelbare resultaten, ongeacht de plaatdikte. Andere materialen zoals aluminium reflecteren meer laserenergie, wat de snijsnelheid beïnvloedt.

Constructiestaal S235 en S355 behoren tot de meest gelaserde materialen. Hun chemische samenstelling reageert goed op de hitte-cyclus van het laserproces. Het resultaat: schone sneden zonder ongewenste effecten.

Weerbaar staal (Corten) vraagt om meer aandacht vanwege zijn legeringselementen. De juiste laserinstellingen voorkomt echter problemen en levert dezelfde kwaliteit als standaard constructiestaal.

De warmtegeleidende eigenschappen van staal helpen bij het beheersen van de heat affected zone. Deze eigenschap resulteert in minder vervorming en betere maattoleranties, vooral bij dunne platen.

Technische mogelijkheden van een staalplaat laseren

Moderne fiberlasers snijden staalplaten tot 25mm dikte. Dit bereik dekt de meeste industriële toepassingen af, van chassis-onderdelen tot constructie-elementen. Dikkere platen zijn mogelijk, maar vragen om andere technieken of speciale afspraken.

Standaard plaatformaten bereiken afmetingen van 3000x1500mm en 4000x2000mm. Grotere formaten vereisen maatwerk en hebben langere levertijden. De meeste onderdelen passen echter comfortabel binnen deze maten.

Toleranties van ±0,1mm zijn standaard haalbaar. Voor kritische afmetingen kan dit nog strakker, afhankelijk van de plaatdikte en complexiteit van het onderdeel. Deze precisie overtreft wat handmatige bewerkingsmethoden kunnen leveren.

Fiberlaser versus CO₂-laser

| Eigenschap | Fiberlaser | CO₂-laser | Voordeel |

|---|---|---|---|

| Snijsnelheid dunne platen | Hoog | Gemiddeld | Fiberlaser |

| Energieverbruik | Laag | Hoog | Fiberlaser |

| Onderhoudskosten | Minimaal | Regelmatig | Fiberlaser |

| Dikke platen (>15mm) | Goed | Uitstekend | CO₂-laser |

| Reflecterende materialen | Uitstekend | Beperkt | Fiberlaser |

Fiberlasers domineren de markt voor het laseren van een staalplaat. Hun efficiëntie en lage onderhoudskosten maken ze ideaal voor productieomgevingen. CO₂-lasers hebben nog steeds hun plaats bij zeer dikke platen en bepaalde materiaalcombinaties.

Maximale diktes en formaten

Constructiestaal laat zich bewerken tot 25mm dikte met uitstekende resultaten. RVS bereikt vergelijkbare diktes, maar vraagt om aangepaste snijparameters om verkleuring te voorkomen. Aluminium blijft beperkt tot 15mm vanwege zijn reflecterende eigenschappen.

Standaard platen van 3000x1500mm passen in de meeste fiberlasers. Een groter formaat betekent vaak overstappen naar 4000x2000mm machines, wat de beschikbaarheid kan beïnvloeden. Plan grotere onderdelen daarom tijdig in.

Minimale gatdiameters hangen af van de plaatdikte. Als vuistregel geldt: de gatdiameter moet minimaal gelijk zijn aan de plaatdikte. Kleinere gaten zijn mogelijk, maar vragen om speciale aandacht voor de kwaliteit.

Detail-afmetingen zoals slots en uitsneden hebben vergelijkbare beperkingen. Een slot smaller dan 1,5 keer de plaatdikte kan problemen geven met de materiaal afvoer tijdens het snijden.

Snijkwaliteit en toleranties

DIN 2310 definieert kwaliteitsklassen voor thermisch snijden. Klasse 1 vertegenwoordigt de hoogste kwaliteit met rechte snijvlakken en minimale ruwheid. Moderne fiberlasers halen deze klasse routinematig bij diktes tot 15mm.

De oppervlakte ruwheid Ra varieert tussen 3,2 en 12,5 μm, afhankelijk van de dikte en snijsnelheid. Voor de meeste toepassingen is dit voldoende glad voor directe montage zonder nabewerking.

Tolerantiegaranties gelden voor afmetingen onder normale productieomstandigheden. Extreme temperaturen, wisselingen in de luchtvochtigheid of variaties in het materiaal kunnen invloed hebben. Goede leveranciers compenseren deze factoren in hun procesbeheersing.

Metingen vinden plaats met gekalibreerde apparatuur volgens vastgelegde procedures. ISO 9001 borgt dat deze metingen betrouwbaar en herhaalbaar zijn.

Het bestelproces in 4 stappen

Online bestellen heeft de metaalbewerking gerevolutioneerd. Wat vroeger dagen aan offerte-uitwisseling kostte, gebeurt nu binnen minuten. Het proces elimineert miscommunicatie en geeft direct duidelijkheid over kosten en levertijden.

Geautomatiseerde systemen controleren je bestand op de maakbaarheid. Problemen zoals te kleine details of onduidelijke geometrie worden direct gemeld. Dit voorkomt verrassingen tijdens de productie.

De tijdwinst is aanzienlijk. Niet wachten op reacties, geen heen-en-weer over prijswijzigingen. Je kunt direct beslissen en doorschakelen naar de volgende fase van je project.

Plaatwerk op maat bestellen wordt hierdoor toegankelijk voor kleinere projecten die vroeger te arbeidsintensief waren om te offreren.

Stap 1: CAD-bestand uploaden

DXF-bestanden vormen de standaard voor 2D-onderdelen. Dit formaat bevat alle benodigde geometrie-informatie zonder overbodige details. DWG werkt ook, maar kan compatibiliteitsproblemen geven tussen verschillende CAD-versies.

STEP-bestanden zijn handig voor 3D-onderdelen die afgevlakt moeten worden. Het systeem extraheert automatisch de juiste contouren en negeert onnodige 3D-informatie.

Het bestand goed voorbereiden bepaalt het succes van je order. Sluit alle contouren, verwijder dubbele lijnen, en gebruik verschillende kleuren voor binnen- en buitencontouren. Dit voorkomt interpretatiefouten.

Automatische controles scannen op veel voorkomende problemen. Onderbrekingen in lijnen, overlappende geometrie, of te kleine details worden direct gesignaleerd. Je kunt het bestand aanpassen voordat je bestelt.

Stap 2: Online prijsberekening

Algoritmes berekenen binnen een minuut de exacte prijs. Factoren zoals totale snijlengte, aantal doorboren, materiaalkosten en machine-tijd worden automatisch meegenomen. Dit geeft een betrouwbare prijs zonder verrassingen achteraf.

De materiaaldikte beïnvloedt de snijsnelheid exponentieel. Een verdubbeling van 3mm naar 6mm betekent vaak meer dan een twee keer zo lange snijtijd. Het systeem houdt hier rekening mee in de prijsstelling.

Volumekortingen worden automatisch toegepast. Meerdere identieke onderdelen, of grote totale snijlengtes activeren kortingspercentages. Je ziet direct wat het voordeel is van het combineren van orders.

Nesting efficiëntie speelt mee in de prijs. Onderdelen die goed samen op één plaat passen, kosten minder per stuk dan solitaire vormen die veel materiaalverspilling veroorzaken.

Stap 3: Offerte accepteren

Offertes blijven standaard 30 dagen geldig. Dit geeft voldoende tijd voor interne goedkeuring zonder druk om overhaast te beslissen. Materiaalprijs-fluctuaties kunnen na deze periode wel van invloed zijn.

Betaalmogelijkheden variëren van directe online betaling tot factuurstelling voor zakelijke klanten. Nieuwe klanten starten vaak met een vooruitbetaling, terwijl vaste relaties kredietfaciliteiten krijgen.

De orderbevestiging volgt automatisch na acceptatie. Je ontvangt een ordernummer voor de tracking en een samenvatting van de specificaties. Controleer deze zorgvuldig – wijzigingen na de productiestart kosten extra tijd en geld.

Stap 4: Productie en levering

Een standaardlevertijd van 48 uur geldt voor normale orders binnen werkdagen. Deze tijd omvat planning, productie, kwaliteitscontrole en verpakking. Complexe onderdelen of speciale materialen kunnen langere doorlooptijd vragen.

Spoedleveringen binnen 24 uur zijn mogelijk tegen een meerprijs. Deze service geldt voor standaardmaterialen en relatief eenvoudige geometrieën. Plan spoedorders voor 14:00 uur om dezelfde dag nog in productie te kunnen.

Verpakkingsopties lopen van standaard kartonnen dozen tot een speciale kratverpakking voor zware onderdelen. Transport gebeurt via betrouwbare pakketdiensten met track-and-trace mogelijkheden.

Grote of zware onderdelen gaan per vrachtwagen. Dit vraagt om extra planning maar garandeert een veilige levering. Afleveradressen moeten toegankelijk zijn voor vrachtwagens.

Levertijden voor een staalplaat laseren

Productieplanningen bij moderne lasercentra werken met vaste doorlooptijden. Standaard 48 uur voor normale orders geeft betrouwbaarheid voor je projectplanning. Deze tijd is realistisch en houdt rekening met kwaliteitscontroles.

Andere factoren die de levertijd beïnvloeden zijn materiaal-beschikbaarheid, order-complexiteit en seizoensinvloeden. Standaard materialen zoals S235 en S355 zijn meestal direct voorradig. Speciale staalsoorten kunnen om een dag extra vragen.

Track-and-trace systemen geven real-time inzicht in je orderstatus. Van ontvangst tot verzending kun je elke stap volgen. Dit helpt bij de planning van vervolgactiviteiten in je project.

Standaard versus spoedlevering

Het kostenverschil tussen een standaard en spoedlevering ligt meestal tussen de 50-100% meerprijs. Deze investering is het waard wanneer de vertraging van je project duurder uitpakt dan de spoedtoeslag.

Een spoedlevering binnen 24 uur werkt het beste voor eenvoudige onderdelen in standaard materialen. Complexe geometrieën of speciale staalsoorten passen moeilijker in spoed-slots van de productieplanning.

Cut-offtijden bepalen wanneer je bestelling nog dezelfde dag in productie kan. Orders vóór 14:00 uur hebben de beste kans op spoedbehandeling. Later op de dag wordt het lastiger om alle stappen voor sluitingstijd te doorlopen.

Weekeinde-leveringen zijn mogelijk tegen extra toeslag. Dit vraagt om speciale afspraken en werkt alleen voor urgente projecten waar de normale planning heeft gefaald.

Nabewerkingen na het laseren

Moderne fiberlasers produceren onderdelen die vaak direct geschikt zijn voor montage. De snijkwaliteit maakt nabewerking overbodig voor veel toepassingen. Bepaalde projecten vragen echter wel om extra bewerkingsstappen.

Wanneer onderdelen in elkaar grijpen of precisie-assemblage vereisen, kan een lichte nabewerking nodig zijn. Ook onderdelen voor zichtbare toepassingen krijgen soms extra afwerking voor esthetische redenen.

Levertijden worden beïnvloed door gekozen nabewerkingen. Eenvoudige bewerkingen zoals ontbramen voegen één dag toe. Oppervlaktebehandelingen zoals poedercoaten vragen om 3-5 extra werkdagen.

Ontbramen en oppervlaktebehandeling

Ontbramen wordt nodig bij dikkere platen of wanneer onderdelen handmatig gehanteerd worden. Scherpe randen vormen een veiligheidsrisico en kunnen ook de assemblage bemoeilijken.

Vibrerende schuurmachines verwijderen de braam effectief zonder de vorm van het onderdeel te beïnvloeden. Handmatig ontbramen kost meer tijd maar geeft betere controle over het resultaat.

Oppervlaktebehandelingen beginnen met reiniging. Lasersnijden laat soms roet of oxiden achter die verwijderd moeten worden voor optimale coating-hechting.

Stralen met korrels of glasparels creëert een uniforme oppervlaktestructuur. Dit verbetert de hechting van verf of poedercoating aanzienlijk.

Kantbreken en zetten

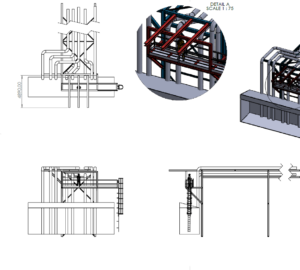

Kantbreken vormt een logische vervolgstap na het lasersnijden. Dezelfde CAD-tekening kan vaak direct gebruikt worden voor de kantbank-programmering. Dit bespaart ontwerptijd en vermindert fouten.

De maximale zetlengtes hangen af van de beschikbare kantbank-capaciteit. Standaard machines hanteren lengtes tot 3000mm. Langere onderdelen vragen om een speciale planning of moeten opgedeeld worden.

De minimale flensbreedtes bij het zetten hangen af van de plaatdikte. Als vuistregel geldt minimaal 3 keer de plaatdikte voor betrouwbare resultaten. Smallere flensen kunnen scheuren of vervormen.

Maatwerk staalproducten combineren vaak lasersnijden met kantbreken tot complete onderdelen die direct ingebouwd kunnen worden.

Poedercoaten en verzinken

Corrosiebescherming verlengt de levensduur van stalen onderdelen aanzienlijk. Poedercoating geeft een decoratieve afwerking met goede bescherming tegen weer en wind.

Thermisch verzinken biedt de beste corrosiebescherming maar beïnvloedt het uiterlijk. De grijze zinklaag is niet geschikt voor zichtbare toepassingen, maar ideaal voor constructie-onderdelen.

RAL-kleuren bij poedercoating geven onbeperkte kleurmogelijkheden. Standaardkleuren kosten minder en zijn sneller leverbaar dan speciale mengkleuren.

De voorbehandeling bepaalt de kwaliteit van de coating. Stralen en chemische reiniging verwijderen alle verontreinigingen voor een optimale hechting.

Aanleverspecificaties voor een optimaal resultaat

Een goede bestandsaanlevering voorkomt 90% van de productieproblemen. Heldere specificaties en correcte CAD-bestanden maken het verschil tussen een soepele verwerking en kostbare vertragingen.

Veelgemaakte fouten zijn onderbrekingen in lijnen, dubbele geometrie en onduidelijke layer-indelingen. Automatische controles vangen veel op, maar een handmatige verificatie blijft belangrijk.

Controleprocessen starten bij de bestandsanalyse en lopen door tot het eerste onderdeel van de machine. Elke stap heeft checkpoints die fouten kunnen signaleren voordat ze kostbaar worden.

CAD-bestand eisen

DXF-versie 2014 of hoger wordt aanbevolen voor optimale compatibiliteit. Oudere versies kunnen interpretatiefouten veroorzaken, vooral bij complexe geometrieën.

Een laagindeling helpt bij de interpretatie van het bestand. Gebruik aparte layers voor binnen- en buitencontouren. Kleurcodering maakt dit nog duidelijker: rood voor buitencontouren, blauw voor inwendige uitsneden.

Een maximale bestandsgrootte van 50MB is meer dan voldoende voor 2D-onderdelen. Grotere bestanden bevatten meestal onnodige informatie die de uploadtijd verlengt zonder meerwaarde.

Controleer je bestand altijd visueel na export. CAD-systemen kunnen soms onverwachte wijzigingen aanbrengen tijdens de conversie naar een DXF-formaat.

Technische tekening richtlijnen

De maatvoering op tekeningen helpt bij de interpretatie van kritische afmetingen. Ook al wordt het onderdeel volgens de CAD-geometrie geproduceerd, de maatvoering verduidelijkt de bedoeling van het ontwerp.

Tolerantie-aanduidingen gelden voor afmetingen waar extra precisie gewenst is. Algemene toleranties volgens de DIN-normen en worden automatisch toegepast tenzij anders aangegeven.

Materiaalspecificaties voorkomen misverstanden. Vermeld de staalsoort, dikte en eventuele speciale eisen zoals certificering of oppervlaktebehandeling.

Bewerkingssymbolen op de tekening geven aan waar nabewerking nodig is. Een ontbramings-symbool vertelt de producent precies wat er verwacht wordt.

Certificeringen en kwaliteitsgaranties

EN 10204 certificaten bevestigen dat geleverde materialen voldoen aan specificaties. Voor veel industriële toepassingen zijn deze certificaten verplicht als onderdeel van kwaliteitssystemen.

Lloyd’s Register certificering garandeert dat productieprocessen voldoen aan de internationale scheepvaartsnormen. Deze erkenning opent deuren naar projecten in offshore en maritieme sectoren.

ISO 9001 procedures borgen een consistente kwaliteit. Van de inkoop van grondstoffen tot de levering van eindproducten is elke stap gedocumenteerd en controleerbaar.

EN 10204 certificaten

Certificaat 3.1 wordt afgegeven door de staalproducent en bevat testresultaten van de specifieke heat (charge) waar jouw materiaal uit komt. Dit certificaat is voldoende voor de meeste industriële toepassingen.

Certificaat 3.2 vereist aanvullende tests door een onafhankelijke instantie. Deze tests bevestigen de eigenschappen van het materiaal dat werkelijk gebruikt wordt in jouw onderdeel. De kosten zijn hoger, maar de zekerheid ook.

Wanneer certificaat 3.2 nodig is, hangt af van de toepassing. Drukvatbouw, hijskranen en offshore-constructies vragen meestal om 3.2. Algemene machinebouw volstaat vaak met 3.1.

De meerprijs voor een certificaat 3.2 ligt tussen 15-30% van de materiaalkosten. De levertijd wordt 2-3 dagen langer vanwege de extra administratie en mogelijk aanvullende tests.

Veelgestelde vragen over een staalplaat laseren

Wij beantwoorden de meest gestelde vragen over het laseren van een staalplaat:

Wat is de maximale dikte voor een staalplaat laseren?

Constructiestaal kan tot 25mm dikte gelaserd worden met een uitstekende kwaliteit. RVS bereikt vergelijkbare diktes maar vraagt om aangepaste snijparameters. Hardox en andere gehard staalsoorten blijven beperkt tot 15-20mm.

Voor dikkere platen zijn alternatieven beschikbaar. Plasmasnijden werkt tot 50mm maar met minder nauwkeurigheid. Waterstralen haalt ook dikke platen maar kost veel meer tijd per onderdeel.

Hoe snel kan ik mijn order ontvangen?

Een standaard levering binnen 48 uur geldt voor normale orders op werkdagen. Deze tijd omvat de planning, productie en verzending. Spoedleveringen binnen 24 uur zijn mogelijk tegen een meerprijs voor eenvoudige onderdelen.

Factoren die de levertijd beïnvloeden zijn de materiaal-beschikbaarheid, order-complexiteit en seizoensdrukte. Plan belangrijke orders tijdig in, vooral rond vakantieperiodes.

Welke bestandsformaten worden ondersteund?

DXF is de voorkeur voor 2D-onderdelen vanwege de betrouwbare interpretatie. DWG werkt ook maar kan compatibiliteitsproblemen geven. STEP-bestanden zijn handig voor 3D-onderdelen die afgevlakt moeten worden.

Andere formaten zoals AI of PDF kunnen soms geïmporteerd worden, maar geven vaak problemen met schaling of interpretatie. Gebruik altijd de oorspronkelijke CAD-bestanden voor de beste resultaten.

Start direct met een staalplaat laseren voor jouw project

Een staalplaat laseren combineert snelheid, precisie en kostenefficiëntie op een manier die traditionele methoden overtreft. De online prijsberekening binnen een minuut geeft direct duidelijkheid over de kosten. Een levering binnen 48 uur houdt je project op schema.

De voordelen zijn duidelijk: geen gereedschapskosten, een minimale nabewerking, en flexibiliteit voor last-minute wijzigingen. Of je nu prototypes ontwikkelt of kleine series produceert, laseren past zich aan jouw planning aan.

Bij Ferna staat kwaliteit voorop. Certificeringen volgens ISO 9001 en Lloyd’s Register, gecombineerd met moderne fiberlaser-technologie, garanderen resultaten die voldoen aan industriële eisen. Een 48-uurs levering is niet alleen een belofte, maar de dagelijkse praktijk.

Ervaring met duizenden verschillende onderdelen heeft onze processen geoptimaliseerd. Van automatische bestandscontrole tot intelligente nesting-software – elk detail is afgestemd op een efficiënte productie en betrouwbare kwaliteit.

Upload vandaag nog je CAD-bestand voor een directe prijsberekening. Ons technische team staat klaar voor advies over materiaalkeuze, design-optimalisatie of speciale eisen voor jouw project. Neem contact met ons op voor persoonlijke ondersteuning tijdens jouw project.