Fiber lasersnijden: precisie tot 70 mm snijdikte

Stel je voor: een lichtbundel die door staal glijdt alsof het boter is. Dat is fiber lasersnijden in een notendop. Deze technologie heeft de metaalindustrie de afgelopen jaren flink opgeschud. Waar vroeger CO2-lasers de standaard waren, kiezen steeds meer bedrijven voor de fiberlaser.

Waarom? De cijfers spreken voor zich. Tot 50% lager energieverbruik, snijsnelheden die drie keer hoger liggen bij dunne materialen, en een precisie tot ±0,05 mm. Voor projectleiders en inkopers betekent dit: lagere kosten per onderdeel én kortere levertijden.

In dit artikel duiken we diep in de technologie achter fiber lasersnijden. Je leert hoe de machine werkt, welke materialen je kunt verwerken en wanneer deze techniek de beste keuze is. Ook vergelijken we specificaties van verschillende vermogensklassen en bekijken we wat fiber lasersnijden kost ten opzichte van alternatieven.

Of je nu overweegt om zelf te investeren of een loonsnijder zoekt: na het lezen weet je precies waar je op moet letten.

Werking fiber lasersnijmachine

De magie van fiber lasersnijden begint bij de laserbron. In tegenstelling tot CO2-lasers, die gasmengsels gebruiken, werkt een fiberlaser met zeldzame aarden zoals ytterbium. Deze worden opgenomen in een glasvezelkabel van soms wel honderden meters lang.

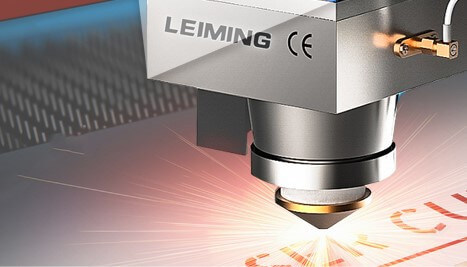

Het licht wordt versterkt terwijl het door de vezel reist. Aan het einde ontstaat een extreem gefocusseerde laserstraal met een golflengte van 1064 nanometer. Dat is tien keer korter dan bij CO2-lasers. Het resultaat? Betere absorptie door metaal en dus efficiënter snijden.

De straal wordt via een optisch systeem naar de snijkop geleid. Daar focusseert een lens het licht tot een punt van slechts 0,1mm diameter. Op dat punt wordt het metaal razendsnel verhit tot smelttemperatuur.

Maar smelten alleen is niet genoeg. Een assist-gas blaast het gesmolten materiaal uit de snijspleet. Afhankelijk van het materiaal gebruik je zuurstof, stikstof of perslucht. Zo ontstaat een scherpe, schone snijrand.

Opbouw en componenten

Een fiber lasersnijmachine bestaat uit verschillende onderdelen die perfect moeten samenwerken. De laserbron is het hart van de machine. Hier wordt de laserstraal opgewekt met vermogens van 1 tot wel 30 kilowatt.

De snijkop bevat de optiek die de straal focusseert. Een collimator maakt de straal eerst evenwijdig. Daarna buigt een focuslens het licht naar één punt. De kwaliteit van deze lenzen bepaalt mede de snijprecisie.

Onder de snijkop ligt de werktafel met lamellen. Deze lamellen ondersteunen het plaatmateriaal en laten gesmolten metaal en slak door naar een opvangbak. Een automatische hoogtesensor houdt de afstand tussen snijkop en materiaal constant. Dit is belangrijk voor een gelijkmatige snijkwaliteit.

De CNC-besturing stuurt alle bewegingen aan. Moderne machines positioneren met snelheden tot 150 meter per minuut en versnellingen tot 3G. Dat verklaart waarom fiber lasersnijden zo snel is.

Snijproces stap voor stap

Het snijproces begint met het inladen van je CAD-bestand in de besturingssoftware. Formaten als DXF, DWG en STEP worden direct herkend. De software analyseert de contouren en bepaalt de optimale snijvolgorde.

Vervolgens positioneer je het plaatmateriaal op de werktafel. De operator selecteert het juiste materiaaltype en de dikte. Op basis hiervan laadt de machine automatisch de bijpassende parameters: laservermogen, snijsnelheid en gasdruk.

Voor de eerste snede start een kalibratieroutine. De hoogtesensor tast het materiaaloppervlak af en stelt de focuspositie in. Bij dikke plaat kan dit enkele seconden duren.

Dan begint het echte werk. De laser doorboort eerst het materiaal (piercing) en volgt daarna de geprogrammeerde contour. Real-time monitoring bewaakt de snijkwaliteit. Bij afwijkingen past de machine automatisch parameters aan of stopt het proces.

Voordelen fiber lasersnijden versus CO2-lasers

Waarom zou je kiezen voor fiber lasersnijden als CO2-lasers al decennialang betrouwbaar werk leveren? De voordelen zijn overtuigend, zeker als je naar de totale bedrijfskosten kijkt.

Laten we beginnen met energie. Een fiberlaser zet 30 tot 50% van de elektrische energie om in laserstraling. Bij een CO2-laser is dat slechts 10%. Op jaarbasis scheelt dat duizenden euro’s aan stroomkosten.

Ook de snijsnelheid maakt indruk. Bij dunne materialen tot 6mm snijdt een fiberlaser tot drie keer sneller dan een CO2-systeem. Dat betekent meer output per uur en kortere doorlooptijden. Voor werkvoorbereiders die met strakke planningen werken, is dat goud waard.

En dan het onderhoud. Een CO2-laser heeft spiegels die regelmatig vervangen moeten worden. Bij een fiberlaser ontbreken deze volledig. De straal reist door een afgesloten glasvezel direct naar de snijkop. Minder bewegende delen betekent minder slijtage.

Wil je meer weten over de verschillende methodes om metaal te snijden met laser? Daar vind je een uitgebreide vergelijking.

Precisie en snijkwaliteit

De kortere golflengte van fiberlasers zorgt voor een kleinere focus spot. Hierdoor bereik je snijnauwkeurigheden tot ±0,05mm. Voor precisiewerk in bijvoorbeeld de machinebouw is dat een groot voordeel.

Ook de warmte-beïnvloede zone (HAZ) is kleiner. Het materiaal naast de snijrand wordt minder verhit, waardoor er minder vervorming optreedt. Bij een dunne plaat en fijne details merk je dit direct in de maatvastheid van je onderdelen.

De snijranden zijn glad en oxidatievrij wanneer je met stikstof snijdt. Vaak is nabewerking overbodig. Je bespaart dus niet alleen op snijtijd, maar ook op secundaire bewerkingen zoals slijpen of ontbramen.

Energie-efficiëntie in cijfers

Laten we de cijfers concreet maken. Een 6 kW fiberlaser verbruikt circa 12 kWh per snijuur, inclusief koeling en besturing. Een vergelijkbare CO2-laser vraagt 25-30 kWh voor dezelfde output.

Bij 4.000 draaiuren per jaar en een energieprijs van €0,25 per kWh bespaar je met fiber lasersnijden tussen de €13.000 en €18.000 op energiekosten alleen. Tel daarbij de lagere onderhoudskosten op en de terugverdientijd wordt interessant.

De meeste bedrijven realiseren een ROI binnen 2 tot 3 jaar. Zeker nu energieprijzen stijgen, wordt het verschil met oudere technologie alleen maar groter.

Materialen en diktegrenzen

Fiber lasersnijden werkt uitstekend voor de meeste metalen. De maximale dikte hangt af van het machinevermogen en het materiaaltype.

Voor constructiestaal gelden de hoogste diktegrenzen. Met een 30kW laser snij je platen tot 70mm dik. Standaard machines van 6-8 kW verwerken staal tot 25mm zonder problemen.

RVS vraagt iets meer vermogen door de lagere warmtegeleiding. Tot 20mm is haalbaar met krachtige machines. Aluminium laat zich snijden tot circa 15mm, al vraagt het materiaal specifieke parameterinstellingen.

Reflecterende materialen zoals koper en messing zijn lastiger. Hierover later meer. Bekijk ook het overzicht van technieken voor het snijden van staal voor meer details per materiaalsoort.

Typische diktebereiken per materiaal:

- Staal: 0,5 – 25 mm (tot 70 mm met hoogvermogen)

- RVS: 0,5 – 20 mm

- Aluminium: 0,5 – 15 mm

- Koper en messing: 0,5 – 8 mm

Reflecterende materialen

Koper en messing reflecteren een groot deel van de laserstraling terug. Dat is niet alleen inefficiënt, het kan ook de laserbron beschadigen. Moderne fiberlasers hebben daarom backreflectiebescherming ingebouwd.

Bij het snijden van reflecterende materialen gebruik je aangepaste parameters. Hogere vermogens helpen om snel door het oppervlak te breken. Zodra het materiaal smelt, daalt de reflectie en gaat het snijden soepeler.

Per legering verschilt de optimale instelling. Zuiver koper gedraagt zich anders dan messing of brons. Ervaren operators bouwen parametersets op voor elk materiaaltype dat ze regelmatig verwerken.

Dunne versus dikke plaat

Bij materiaal dunner dan 6 mm toont fiber lasersnijden zijn ware kracht. Snijsnelheden van meters per seconde zijn mogelijk. De korte golflengte en scherpe focus maken fijne details en kleine gaten zonder problemen realiseerbaar.

Een dikke plaat vraagt om een andere aanpak. Boven de 15 mm nemen snelheden af en wordt gasdruk belangrijker. Zuurstof versnelt het proces door een chemische reactie met het staal. Stikstof geeft schonere randen maar gaat langzamer.

De focuspositie verschuift bij een dikke plaat dieper in het materiaal. Moderne snijkoppen passen dit automatisch aan. Bij de dikste materialen kies je soms voor meerdere passages om de beste kwaliteit te bereiken.

CNC-regeling en automatisering

De kracht van moderne fiber lasersnijmachines zit niet alleen in de laserbron. De CNC-besturing en automatiseringsmogelijkheden bepalen in grote mate de productiviteit.

Software als Cypcut regelt alle aspecten van het snijproces. Van het importeren van tekeningen tot het optimaliseren van de snijvolgorde. Automatische parameterbibliotheken laden direct de juiste instellingen per materiaal en dikte.

Nesting-algoritmes rangschikken onderdelen zo efficiënt mogelijk op de plaat. Elke vierkante centimeter telt. Goede nesting bespaart 10-15% op materiaalkosten. Bij dure legeringen loopt dat snel op.

Real-time monitoring houdt het proces in de gaten. Sensoren meten snijsnelheid, gasdruk en laservermogen. Alle data wordt gelogd voor kwaliteitsborging en traceerbaarheid.

Palletwisselsystemen

Wil je de machinebenutting maximaliseren? Dan zijn palletwisselsystemen onmisbaar. Terwijl de laser de ene pallet bewerkt, laadt een operator de andere.

De wissel zelf duurt slechts 10-15 seconden. De machine staat nauwelijks stil tussen opdrachten. Hierdoor bereik je een benutting van 95% of hoger.

Voor 24/7 productie combineer je palletwisseling met automatische materiaalaanvoer. Sommige installaties draaien hele nachten onbemand door. De operator controleert ’s ochtends alleen de resultaten.

Focuskop met hoogteregeling

De afstand tussen de snijkop en het materiaal is van groot belang voor de snijkwaliteit. Capacitieve sensoren meten continu deze afstand en sturen de z-as aan.

Wanneer een plaat niet perfect vlak ligt, compenseert de hoogteregeling automatisch. Ook tijdens het snijden, als het materiaal vervormt door warmte, volgt de kop het oppervlak.

Crashdetectie voorkomt dure schade. Als de snijkop onverhoopt contact maakt met het materiaal, stopt de machine direct. Een mechanische breekpin beschermt de gevoelige optiek.

Software-integratie

Moderne productieomgevingen vragen om naadloze software-integratie. Fiber lasersnijmachines koppelen direct aan CAD/CAM-systemen. Vanuit je ontwerpomgeving stuur je bestanden rechtstreeks naar de machine.

Standaard importformaten zijn DXF voor 2D-contouren en STEP voor complexere geometrieën. De software herkent automatisch snijcontouren en markeringen.

Sommige systemen bieden een geïntegreerde kostprijscalculatie. Direct bij het programmeren zie je wat een onderdeel kost. Dat is handig voor offertes en productiecalculaties.

Inzet van snijgassen

Het juiste snijgas maakt een wereld van verschil. De keuze bepaalt niet alleen de snijkwaliteit, maar ook de snelheid en kosten per meter.

Zuurstof gebruik je vooral voor constructiestaal. Het gas reageert met het hete ijzer en levert extra energie. Hierdoor snij je dikke plaat sneller. Het nadeel: de snijrand oxideert en is niet geschikt voor direct lassen of coaten.

Stikstof is de standaard voor RVS en aluminium. Het inerte gas voorkomt oxidatie. Je krijgt blanke, oxidevrije randen die direct verder verwerkt kunnen worden. Wel verbruik je meer gas en soms hogere drukken.

Perslucht wint aan populariteit voor dunne materialen. De kosten zijn een fractie van stikstof. De kwaliteit is iets lager, maar voor veel toepassingen acceptabel.

Snijgasoverzicht:

- Zuurstof: constructiestaal, snelle snede, geoxideerde rand

- Stikstof: RVS en aluminium, blanke rand, hoger verbruik

- Perslucht: dunne materialen, lage kosten, basisfinish

Gaskwaliteit en zuiverheid

De zuiverheid van het snijgas beïnvloedt direct het resultaat. Voor stikstofsnijden geldt een minimale zuiverheid van 99,95%. Bij lagere zuiverheid verschijnen verkleuringen op de snijrand.

Vocht in het gas is een veelvoorkomend probleem. Waterdruppels op de lens veroorzaken brandvlekken en onregelmatige sneden. Goede drogers in de gaslijn voorkomen dit.

Tijdens de productie monitoren sensoren de gasdruk continu. Bij drukval waarschuwt het systeem de operator. Zo voorkom je kwaliteitsproblemen door gasgebrek halverwege een snede.

Machinevermogen en specificaties

De keuze voor het juiste vermogen bepaalt wat je kunt snijden én hoe snel. Te weinig vermogen beperkt je mogelijkheden. Te veel vermogen betekent onnodige investeringskosten.

Het vermogensspectrum loopt van 1 kW tot 30 kW voor industriële machines. Het werkbereik varieert van compacte 1500 x 3000 mm tafels tot grote installaties van 2000 x 12000 mm voor scheepsbouw en constructie.

De positioneersnelheden bereiken 150 meter per minuut. De daadwerkelijke snijsnelheid ligt lager en hangt af van materiaal en dikte. Bij 1 mm staal snij je met meters per seconde. Bij 20 mm staal is het meters per minuut.

Vermogenskeuze per toepassing

1-3 kW machines zijn geschikt voor fijnwerk en dunne materialen tot 6 mm. Ze hebben lagere aanschaf- en energiekosten. Ideaal voor prototyping en kleine series.

4-8 kW machines vormen de werkpaarden voor algemene productie. Ze verwerken materialen tot 15 mm in acceptabele snelheden. De meeste metaalbewerkingsbedrijven vallen in deze categorie.

10-30 kW machines zijn voor de zware industrie. Dikke constructieplaten, grote volumes en 24/7 productie. De investering is fors, maar de output rechtvaardigt dit bij voldoende werk.

Tafelconfiguraties

De standaard vlakke snijtafel met lamellen is geschikt voor plaatwerk. De lamellen dragen het materiaal en laten gesmolten metaal door.

Wisseltafels verdubbelen de productiviteit. Terwijl één tafel onder de laser ligt, laad je de andere. Binnen seconden wissel je van opdracht.

Opties voor buissnijden breiden de mogelijkheden uit. Een rotatie-as draait ronde en rechthoekige buizen onder de laser. Zo snij je gaten, uitsparingen en verbindingen in één opspanning.

Onderhoud en energieverbruik

Een fiber lasersnijmachine vraagt om minder onderhoud dan veel ondernemers verwachten. Maar “minder” betekent niet “geen”. Regelmatige controles houden de machine in topconditie.

Dagelijks inspecteer je de lens en nozzle op vervuiling of beschadiging. Een vuile lens absorbeert laserenergie en raakt oververhit. Een beschadigde nozzle verstoort de gasstroming.

Wekelijks reinig je filters in het afzuigsysteem. Snijdampen bevatten metaaldeeltjes die filters verstoppen. Een goede afzuiging is ook belangrijk voor de gezondheid van operators.

Jaarlijks voert een servicemonteur kalibratie en alignering uit. De optiek wordt gecontroleerd en indien nodig bijgesteld. Ook de CNC-besturing krijgt een check.

Het energieverbruik ligt tussen 8 en 15 kWh per snijuur, afhankelijk van vermogen en materiaal. Tel daarbij koeling, afzuiging en besturing op voor het totale verbruik.

Preventief onderhoud

Onderhoudscontracten met vaste prijzen geven zekerheid over de kosten. Je weet vooraf wat je kwijt bent. Onverwachte reparaties vallen onder de overeenkomst.

Remote diagnostiek wint terrein. De machinefabrikant monitort op afstand de belangrijkste parameters. Bij afwijkingen nemen ze contact op voordat er problemen ontstaan.

Voorspellend onderhoud gaat nog een stap verder. Sensoren verzamelen data over trillingen, temperaturen en vermogens. Algoritmes voorspellen wanneer componenten vervangen moeten worden.

Levensduur componenten

De laserbron zelf gaat lang mee. Fabrikanten specificeren meer dan 100.000 bedrijfsuren. Dat is bij 4.000 uur per jaar ruim 25 jaar. In de praktijk upgraden de meeste bedrijven eerder naar nieuwere technologie.

Snijkopcomponenten slijten sneller. Lenzen en nozzles vervang je elke 500 tot 2.000 uur, afhankelijk van het materiaal dat je snijdt. Reflecterende materialen verkorten de levensduur.

Filters en andere verbruiksartikelen vervang je maandelijks. De kosten hiervoor zijn beperkt maar consistent.

Toepassingen in industrieën

Fiber lasersnijden vind je in vrijwel elke sector waar metaal verwerkt wordt. De combinatie van precisie, snelheid en flexibiliteit maakt het breed inzetbaar.

In de automotive snijden fabrikanten carrosserie-onderdelen, frames en uitlaatcomponenten. De luchtvaart vraagt om precisiewerk in titanium en aluminium. De bouw gebruikt lasersnijwerk voor staalconstructies en gevelelementen.

Machinebouwers vertrouwen op fiber lasersnijden voor tandwielen, aandrijfcomponenten en behuizingen. De medische industrie snijdt instrumenten en implantaten. Zelfs kunstenaars ontdekken de mogelijkheden voor metalen sculpturen.

Automotive sector

Autofabrikanten gebruiken fiber lasersnijden voor prototyping van nieuwe modellen. Binnen dagen ligt een nieuw ontwerp fysiek op tafel. Dat versnelt de ontwikkelcyclus enorm.

In serieproductie snijden fabrikanten uitlaatsystemen, verstevigingsplaten en beugels met de fiberlasersnijder. De hoge snelheid maakt economische productie mogelijk, zelfs bij grote volumes.

Just-in-time levering stelt eisen aan de flexibiliteit. Met fiber lasersnijden wissel je snel tussen verschillende onderdelen. Geen lange omsteltijden, geen dure matrijzen.

Luchtvaart en aerospace

De luchtvaartindustrie stelt hoge eisen aan kwaliteit en traceerbaarheid. Certificering volgens AS9100 is vaak verplicht. Elke snede moet gedocumenteerd en herleidbaar zijn.

Speciale legeringen als titanium en Inconel verwerken vraagt om ervaring. De materialen gedragen zich anders dan standaard staal. Parameters moeten nauwkeurig afgestemd worden.

Per onderdeel legt het systeem alle procesdata vast. Bij problemen traceer je exact wanneer, met welke parameters en door wie een onderdeel gemaakt is.

Bouw en constructie

Staalconstructies profiteren van de dikke-plaat capaciteit van moderne fiberlasers. Knooppuntplaten, kopplaten en verstijvers snij je direct uit de plaat.

Complexe verbindingen die vroeger veel laswerk vroegen, snij je nu kant-en-klaar. De puzzelstukken passen precies in elkaar. Dat bespaart tijd op de bouwplaats.

Een BIM-koppeling maakt directe productie vanuit 3D-modellen mogelijk. De constructeur ontwerpt, de software genereert automatisch snijtekeningen.

Online calculatie en offertetools

De digitalisering heeft ook het offerteproces bereikt. Moderne loonsnijders bieden online tools voor directe prijsberekening. Je uploadt een tekening en krijgt binnen een minuut een prijs.

Dit is een gamechanger voor inkopers en werkvoorbereiders. Niet meer wachten op offertes. Geen telefoontjes. Direct inzicht in kosten en levertijd.

De tools berekenen het materiaalverbruik, de snijtijd en nabewerkingen automatisch. Transparant en reproduceerbaar. Je kunt varianten doorrekenen en de meest economische optie kiezen.

Upload en analyseproces

Het proces is eenvoudig. Je uploadt je technische tekening in DXF- of DWG-formaat. De software analyseert de contouren en berekent de snijlengte.

Vervolgens selecteer je materiaal en de dikte uit een keuzelijst. Standaardopties als staal, RVS en aluminium zijn direct beschikbaar.

Je geeft het gewenste aantal op en eventuele nabewerkingen. Denk aan zetten, lassen of coaten. Elke optie past de prijs aan.

Binnen 60 seconden verschijnt de offerte. Compleet met materiaalkosten, bewerkingskosten en levertijd. Direct bestellen kan ook, zonder tussenkomst van verkoop.

Kostenfactoren in berekening

Transparantie in kostprijzen helpt bij het optimaliseren van ontwerpen. De belangrijkste factoren zijn:

- Materiaalprijs: actuele marktprijzen per kilogram

- Snijlengte: totale contourlengte bepaalt de snijtijd

- Complexiteit: veel kleine gaten kosten meer tijd dan rechte lijnen

- Insteltijd: vaste kosten per opdracht voor programmeren en instellen

- Volume: grotere aantallen geven automatisch korting

Slimme ontwerpers optimaliseren hun onderdelen op basis van deze factoren. Soms maakt een kleine aanpassing in het ontwerp een groot verschil in de prijs.

CoolLine-technologie en innovaties

De ontwikkeling van fiber lasersnijden staat niet stil. Fabrikanten introduceren continu verbeteringen voor een betere kwaliteit en hogere snelheden.

CoolLine-technologie koelt de snijzone actief met water. Dit voorkomt oververhitting bij dikke materialen en lange sneden. Het resultaat is minder vervorming en betere maatvastheid.

Bij dunne materialen vermindert koeling het risico op doorbranden. Je kunt hogere snijsnelheden aanhouden zonder kwaliteitsverlies. Ook de standtijd van verbruiksartikelen neemt toe.

Beam shaping technologie

De nieuwste generatie fiberlasers biedt aanpasbare bundelvormen. In plaats van een vaste ronde spot kies je uit verschillende profielen.

Een ringvormige bundel geeft betere resultaten bij een dikke plaat. De energie verdeelt zich gelijkmatiger over de snijspleet. Een geconcentreerd punt werkt beter voor fijne details.

Sommige machines wisselen automatisch van bundelvorm tijdens het snijden. De buitencontour krijgt een ander profiel dan de kleine gaten. Zo optimaliseer je elk onderdeel van de snede.

Vergelijking met alternatieve snijtechnieken

Fiber lasersnijden is niet voor elke toepassing de beste keuze. Een eerlijke vergelijking met alternatieven helpt bij de juiste keuze.

Waterstraalsnijden verwerkt nog dikkere materialen, tot 200 mm en meer. Ook warmtegevoelige materialen en composieten snij je probleemloos. Het nadeel: lagere snelheid en hogere kosten per snijmeter.

Plasmasnijden is goedkoper bij een dikke plaat, maar de precisie is lager. De snijranden zijn ruwer en vragen vaker om nabewerking. Voor constructiewerk zonder hoge tolerantie-eisen is plasma een economisch alternatief.

Ponsen is sneller voor grote series met standaardvormen. Gaten, uitsparingen en profielen produceert een ponsmachine in fracties van seconden. Maar de vormen zijn beperkt tot beschikbare gereedschappen.

Wanneer fiber laser kiezen

Fiber lasersnijden is de beste keuze wanneer:

- Precisie onder 0,1 mm vereist is

- Warmtegevoelige materialen verwerkt worden

- Complexe contouren en kleine features nodig zijn

- Je flexibel wilt wisselen tussen verschillende materialen

- Snelheid bij dunne materialen prioriteit heeft

Bij een heel dikke plaat, zeer grote series of exotische materialen kunnen alternatieven beter scoren. De kunst is om per project de optimale techniek te kiezen.

Selectie leveranciers en dienstverleners

De keuze voor de juiste partner is belangrijk. Niet elke aanbieder levert dezelfde kwaliteit en service. Prijzen variëren, maar ook levertijden en kwaliteit. Een proeforder geeft meer inzicht dan welke brochure dan ook.

Evaluatie snijserviceproviders

Bij het selecteren van een loonsnijder let je op:

- Certificeringen: ISO 9001 is het minimum. Voor kritische toepassingen vraag je AS9100 of IATF 16949.

- Referenties: Vraag naar ervaring in jouw branche. Een leverancier die automotive kent, begrijpt jouw eisen sneller.

- Proefsnijden: Laat een representatief onderdeel maken en beoordeel de kwaliteit.

- Flexibiliteit: Hoe gaan ze om met spoedorders? Wat is de standaard levertijd?

Online tools voor directe offertes zijn een pluspunt. Ze geven snelheid en transparantie. Maar persoonlijk contact blijft waardevol voor complexe projecten.

Optimaal gebruik maken van fiber lasersnijden

Je haalt het meeste uit fiber lasersnijden door slim te ontwerpen en plannen. Kleine aanpassingen hebben soms een grote impact op de kosten en kwaliteit.

Begin bij het ontwerp. Vermijd onnodige complexiteit. Scherpe binnenhoeken zijn lastig te snijden en vergen extra bewerkingen. Een kleine radius lost dit op.

Kies de juiste materiaaldikte. Dikker is niet altijd beter. Dunner materiaal snijdt sneller en kost minder. Vaak volstaat een lichtere constructie met slimme verstijvingen.

Bestel in economische hoeveelheden. De insteltijd is een vaste kost per opdracht. Bij grotere aantallen verdeel je deze over meer onderdelen.

Plan vooruit. Spoedorders kosten extra. Met voorspelbare orders krijg je betere prijzen en levertijden.

Heb je vragen over jouw specifieke toepassing? Neem contact met ons op voor technisch advies van specialisten die dagelijks met fiber lasersnijden werken.