RVS snijden: vergelijk methoden, kosten en toepassingen

Roestvast staal bewerken vraagt om de juiste aanpak. Kies je de verkeerde snijmethode, dan betaal je dat terug in langere bewerkingstijden, extra nabewerkingskosten of onderdelen die niet aan je specificaties voldoen. Voor projectleiders, inkopers en werkvoorbereiders is het daarom waardevol om de mogelijkheden te kennen voordat je een bestelling plaatst.

Bij RVS snijden heb je drie hoofdmethoden tot je beschikking: lasersnijden, waterstraalsnijden en plasmasnijden. Elke techniek heeft eigen sterke punten en beperkingen. De beste keuze hangt af van je plaatdikte, gewenste toleranties, budget en planning.

In dit artikel vergelijken we deze drie technieken uitgebreid. Je leert welke factoren de kosten bepalen, wanneer nabewerking nodig is en hoe je bestanden het beste aanlevert. Na het lezen weet je precies welke methode past bij jouw project.

Waarom de juiste snijmethode voor RVS kiezen

Roestvast staal gedraagt zich anders dan regulier staal. De legering bevat chroom, nikkel en vaak molybdeen. Deze elementen zorgen voor uitstekende corrosiebestendigheid en een hogere hardheid. Maar ze maken het materiaal ook lastiger te bewerken.

Kies je een snijmethode die niet past bij de materiaaleigenschappen? Dan riskeer je verkleuring door hitte, vervorming van het werkstuk of een ruwere snijkant die extra nabewerking vereist. Dat kost tijd en geld.

De plaatdikte speelt een hoofdrol in je keuze. Een dunne plaat van 2 mm vraagt om een andere aanpak dan een massieve plaat van 50 mm. Daarnaast bepalen de gewenste toleranties en eventuele nabewerkingen welke methode het meest geschikt is.

Eigenschappen van roestvast staal die de snijkeuze beïnvloeden

Drie eigenschappen van RVS bepalen grotendeels welke snijmethode optimaal werkt.

Warmtegeleiding is lager dan bij koolstofstaal. Hierdoor blijft warmte langer geconcentreerd in het snijgebied. Dit kan leiden tot verkleuring of structuurveranderingen in het materiaal.

Hardheid varieert per legering. Austenitisch RVS (zoals 304 en 316) is relatief zacht maar verhardt tijdens bewerking. Martensitisch RVS is van nature harder en slijt gereedschap sneller.

Corrosiebestendigheid kan aangetast worden door verkeerde snijmethoden. Te veel hitte beschadigt de passieve chroomoxidelaag die RVS beschermt.

Lasersnijden voor RVS: precisie en snelheid

Bij lasersnijden smelt een geconcentreerde lichtbundel het materiaal weg. Een gasstraal blaast het gesmolten metaal uit de snijnaad. Het resultaat is een smalle, schone snijkant met minimale warmte-invloed op het omliggende materiaal.

Voor roestvast staal is lasersnijden vaak de eerste keuze. De methode combineert hoge precisie met snelle productietijden. Bij dunne tot middelzware platen is de snijkwaliteit uitstekend en is nabewerking vaak overbodig.

Technische specificaties bij RVS lasersnijden

Moderne fiberlasers werken met vermogens tussen 2 en 12 kW. Hoe dikker de plaat, hoe meer vermogen nodig is voor een schone snede.

De maximale plaatdikte voor RVS lasersnijden ligt doorgaans rond 25 mm. Bij dunnere platen tot 6 mm bereik je toleranties van ±0,1 mm. Bij dikkere platen neemt de tolerantie toe naar ±0,2 tot ±0,3 mm.

Snijsnelheden variëren sterk. Een 2 mm RVS-plaat snijd je met ongeveer 8 meter per minuut. Bij 10 mm daalt dit naar circa 1,5 meter per minuut.

Voor- en nadelen van lasersnijden

Voordelen:

- Hoge nauwkeurigheid, ideaal voor complexe contouren

- Snelle doorlooptijden bij dunne en middelzware platen

- Uitstekend automatiseerbaar voor serieproductie

- Minimale nabewerking nodig

Nadelen:

- Hogere machinekostprijs, wat doorwerkt in de stuksprijs bij kleine aantallen

- Beperkt tot platen onder 25-30 mm

- Reflecterende materialen kunnen problemen geven

Toepassingen van lasersnijden in de praktijk

In de machinebouw is lasersnijden populair voor precisieonderdelen. Tandwielen, behuizingen en montageplaten profiteren van de hoge maatnauwkeurigheid.

De voedselindustrie stelt strenge eisen aan hygiëne. Lasersnijden levert gladde snijkanten zonder bramen waar bacteriën zich kunnen nestelen.

Voor designtoepassingen en de meubelindustrie biedt lasersnijden de mogelijkheid om complexe patronen en fijne details te realiseren zonder gereedschapswisselingen.

Waterstraalsnijden: koud snijden zonder warmte-invloed

Waterstraalsnijden werkt fundamenteel anders dan thermische methoden. Een waterstraal onder extreme druk, gemengd met fijn abrasief materiaal, slijpt door het metaal. Er komt geen hitte aan te pas.

Dit maakt waterstraalsnijden ideaal wanneer warmte-invloed onacceptabel is. Het materiaal behoudt zijn oorspronkelijke eigenschappen volledig. Geen verkleuring, geen structuurverandering, geen spanning in het materiaal.

Technische specificaties bij waterstraalsnijden

De waterdruk bij industrieel waterstraalsnijden bereikt 4000 tot 6000 bar. Als abrasief materiaal dient meestal granaat, een natuurlijk mineraal dat hard genoeg is om door staal te snijden.

De maximale dikte voor RVS waterstraalsnijden ligt rond 150 mm. Zelfs bij zulke diktes blijft de snijkwaliteit acceptabel. Toleranties variëren van ±0,1 mm bij dunne platen tot ±0,5 mm bij zeer dikke materialen.

De snijsnelheid is lager dan bij lasersnijden. Een 10 mm RVS-plaat snijd je met ongeveer 150 mm per minuut, tegenover 1500 mm per minuut met een krachtige laser.

Voor- en nadelen van waterstraalsnijden

Voordelen:

- Geen warmte-invloedzone, het materiaal blijft volledig intact

- Geschikt voor zeer dikke platen tot 150 mm

- Snijdt vrijwel elk materiaal, ook gelaagde composieten

Nadelen:

- Lagere snijsnelheid verhoogt de bewerkingstijd

- Hogere operationele kosten door abrasief verbruik

- Nattere werkomgeving vereist droging van werkstukken

Wanneer kies je voor waterstraalsnijden?

Waterstraalsnijden is de aangewezen methode wanneer warmte-invloed ongewenst is. Denk aan onderdelen die later een warmtebehandeling ondergaan of componenten waar materiaaleigenschappen kritisch zijn.

Bij dikke RVS-platen boven 25 mm is waterstraalsnijden vaak de enige optie. Ook voor complexe vormen in dik materiaal biedt deze methode uitkomst.

Een bijzonder voordeel is de mogelijkheid om gestapelde materialen in één doorgang te snijden. Combineer je RVS met kunststof of rubber? Dan snijdt de waterstraal beide lagen in dezelfde bewerking.

Plasmasnijden: snel en kostenefficiënt voor dikkere platen

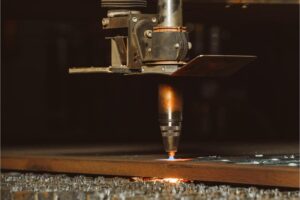

Plasmasnijden gebruikt een elektrische boog om gas te ioniseren tot plasma. Dit plasma bereikt temperaturen tot 20.000°C en smelt het metaal weg. Een gasstraal blaast het gesmolten materiaal uit de snijnaad.

Voor dikkere RVS-platen biedt plasmasnijden een interessante balans tussen snelheid en kosten. De methode werkt snel en de operationele kosten per snijmeter liggen lager dan bij laser of waterstraal.

Technische specificaties bij plasmasnijden

Plasmabronnen voor RVS werken met vermogens tussen 30 en 400 ampère. Bij 100 A snijd je comfortabel platen tot 20 mm. Zwaardere bronnen verwerken platen tot 50 mm of meer.

De toleranties bij plasmasnijden zijn ruimer dan bij lasersnijden. Reken op ±0,5 tot ±1,5 mm, afhankelijk van plaatdikte en machineconditie.

De snijsnelheid compenseert veel. Een 20 mm RVS-plaat snijd je met plasma ongeveer vier keer sneller dan met een waterstraal.

Voor- en nadelen van plasmasnijden

Voordelen:

- Hoge snijsnelheid bij dikke materialen

- Lagere kosten per snijmeter dan laser of waterstraal

- Robuuste technologie met relatief lage onderhoudskosten

Nadelen:

- Bredere snijnaad betekent meer materiaalverlies

- Warmte-invloedzone kan verkleuring en spanning veroorzaken

- Meer nabewerking nodig voor een glad eindresultaat

Toepassingen van plasmasnijden

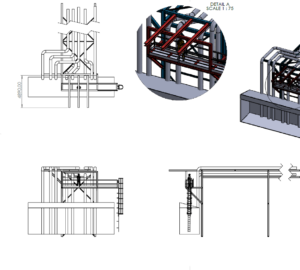

In de staalconstructie domineert plasmasnijden bij dikkere platen. Liggers, consoles en zware frames profiteren van de snelheid.

Industriële toepassingen waar snelheid belangrijker is dan fijnheid kiezen vaak voor plasma. Denk aan machinefundamenten of onderdelen die later worden gelast en nabewerkt.

RVS snijden vergelijken: welke methode past bij jouw project?

Hieronder vind je een overzicht van de drie snijmethoden naast elkaar.

| Criterium | Lasersnijden | Waterstraalsnijden | Plasmasnijden |

|---|---|---|---|

| Maximale dikte | 25 mm | 150 mm | 50 mm |

| Tolerantie | ±0,1 – 0,3 mm | ±0,1 – 0,5 mm | ±0,5 – 1,5 mm |

| Snijsnelheid | Hoog | Laag | Middelhoog |

| Kosten per meter | Middel | Hoog | Laag |

| Nabewerking nodig | Minimaal | Minimaal | Vaak |

| Warmte-invloed | Beperkt | Geen | Significant |

Keuzehulp op basis van plaatdikte en tolerantie

Dunne platen tot 6 mm: Lasersnijden is vrijwel altijd de beste keuze. De snelheid is hoog, de kwaliteit uitstekend en de kosten concurrerend.

Middelzware platen van 6-25 mm: Lasersnijden blijft geschikt, maar waterstraalsnijden wordt interessanter wanneer warmte-invloed ongewenst is.

Dikke platen boven 25 mm: Waterstraalsnijden of plasmasnijden. Kies waterstraal wanneer tolerantie en oppervlaktekwaliteit voorop staan. Kies plasma wanneer snelheid en kosten domineren.

Wanneer tolerantie de doorslag geeft, wint lasersnijden bij dunne materialen en waterstraalsnijden bij dikke. Plasmasnijden is geschikt wanneer ruimere toleranties acceptabel zijn.

Keuzehulp op basis van kosten en levertijd

Laagste kosten per onderdeel: Plasmasnijden bij dikke platen, lasersnijden bij dunne platen in grote series.

Kortste levertijd: Lasersnijden biedt de hoogste automatiseringsgraad en daarmee vaak de snelste doorlooptijd.

Spoedorders: Lasersnijden leent zich het beste voor rush jobs vanwege de snelle programmering en bewerking.

Nabewerkingen na het snijden van RVS

Afhankelijk van de snijmethode en de toepassing is nabewerking nodig. De snijkant is zelden direct gebruiksklaar voor alle toepassingen.

Ontbramen en afwerken

Na het snijden kunnen bramen ontstaan: kleine metaalopwerpingen aan de snijkant. Bij lasersnijden zijn deze minimaal, bij plasmasnijden vaak groter.

Ontbramen kan handmatig, met schuurmachines of in geautomatiseerde ontbraammachines. De keuze hangt af van de vereiste kwaliteit en de seriegroottes. Voor veiligheidskritische onderdelen of componenten die in contact komen met handen is ontbramen onmisbaar.

Borstelen en poedercoaten

RVS wordt vaak gekozen om zijn natuurlijke uitstraling. Een geborstelde finish geeft een uniforme, matte look die vingerafdrukken maskeert.

Poedercoaten is minder gebruikelijk bij RVS dan bij staal, maar komt voor wanneer een specifieke kleur gewenst is of extra bescherming nodig is in agressieve omgevingen.

Zetten en buigen van gesneden RVS

Gesneden RVS-platen worden vaak verder bewerkt door zetten of kanten. Hierbij buig je de plaat in de gewenste vorm.

Let op: de snijmethode beïnvloedt het zetgedrag. Plasmagesneden randen kunnen door de warmte-invloed anders reageren op buigen. Bij kritische buigradii is dit een reden om voor laser of waterstraal te kiezen.

Bestandsformaten en het aanleverproces

Een soepel aanleverproces begint met het juiste bestandsformaat. Hoe schoner je bestand, hoe sneller de productie start.

Ondersteunde formaten: DXF, STEP en DWG

DXF is het meest gebruikte formaat voor 2D-snijwerk. Vrijwel elke CAD-software exporteert naar DXF. Zorg dat je bestand op schaal 1:1 staat en dat alle lijnen gesloten contouren vormen.

DWG is het native formaat van AutoCAD. Het werkt vergelijkbaar met DXF en is breed ondersteund.

STEP gebruik je voor 3D-modellen waaruit 2D-snijpatronen worden afgeleid. Dit formaat is handig wanneer je onderdeel is van een grotere assembly.

Stap-voor-stap: van ontwerp naar offerte

- Bestand voorbereiden: Controleer of alle contouren gesloten zijn en het bestand op schaal staat.

- Uploaden: Laad je bestand in de online calculator.

- Specificaties invoeren: Kies materiaalsoort, plaatdikte en gewenste nabewerking.

- Offerte ontvangen: De calculator berekent direct een prijsindicatie.

Dit proces neemt slechts enkele minuten in beslag.

Kosten berekenen voor RVS snijden

De prijs van RVS snijden hangt van meerdere factoren af. Inzicht in deze factoren helpt je om kosten te optimaliseren.

Prijsfactoren: materiaal, dikte, snijmethode en nabewerking

Materiaalkosten: RVS is duurder dan gewoon staal. De specifieke legering (304, 316, 316L) bepaalt de materiaalprijs.

Plaatdikte: Dikkere platen kosten meer materiaal én langere snijtijden.

Snijmethode: Lasersnijden is vaak voordeliger bij dunne platen, waterstraalsnijden bij dikke.

Nabewerking: Ontbramen, borstelen of andere afwerkingen verhogen de stuksprijs.

Aantal stuks: Grotere series drukken de kostprijs per stuk door efficiëntere plaatbenutting en minder insteltijd.

Levertijd en planning bij RVS snijprojecten

De levertijd voor RVS snijwerk varieert van enkele dagen tot enkele weken. Standaardorders zonder nabewerking zijn vaak binnen 5-10 werkdagen leverbaar.

Factoren die de levertijd beïnvloeden zijn onder meer de drukte in de productie, de complexiteit van je onderdelen, de gekozen nabewerking en de beschikbaarheid van het materiaal.

Spoedorders en flexibele planning

Bij strakke deadlines is spoedlevering vaak mogelijk. Dit verhoogt de prijs, maar kan projectvertragingen voorkomen.

Plan je project waar mogelijk ruim van tevoren. Dit geeft flexibiliteit in de productieplanning en houdt de kosten beheersbaar. Communiceer tijdig wanneer je levertijdvenster beperkt is.

Duurzaamheid en recycling van RVS

Roestvast staal scoort uitstekend op duurzaamheid. Het materiaal gaat decennialang mee en is aan het einde van de levensduur volledig recyclebaar.

Waarom RVS een duurzame materiaalkeuze is

RVS heeft een lange levensduur zonder coating of conservering. In veel toepassingen gaat het materiaal 30 tot 50 jaar mee zonder merkbare degradatie.

Bij recycling behoudt RVS zijn eigenschappen volledig. Oud roestvast staal wordt omgesmolten tot nieuwe platen zonder kwaliteitsverlies. Dit maakt de circulaire impact laag.

Nauwkeurige snijmethoden zoals lasersnijden minimaliseren materiaalverlies. Slimme nesting-software plaatst onderdelen optimaal op de plaat, waardoor restmateriaal tot een minimum beperkt blijft.

Veelgestelde vragen over RVS snijden

We beantwoorden de meest gestelde vragen over RVS snijden.

Wat is de maximale dikte voor RVS lasersnijden?

Met moderne fiberlasers snijd je RVS tot ongeveer 25-30 mm dikte. De exacte limiet hangt af van het beschikbare laservermogen. Bij diktes boven 20 mm neemt de snijsnelheid sterk af en wordt waterstraalsnijden vaak een interessanter alternatief.

Hoe lang duurt de levertijd gemiddeld?

Standaardorders zijn doorgaans binnen 5-10 werkdagen leverbaar. Complexe projecten met meerdere nabewerkingen kunnen langer duren. Spoedorders zijn vaak binnen 2-3 werkdagen mogelijk tegen meerprijs.

Kan ik meerdere nabewerkingen combineren?

Jazeker. Een veelvoorkomende combinatie is snijden, ontbramen en zetten in één order. Dit bespaart transportkosten en verkort de totale doorlooptijd. Geef bij je aanvraag aan welke bewerkingen je wenst, dan ontvang je een gecombineerde offerte.

De volgende stap: vraag een offerte aan voor jouw RVS-project

RVS snijden vraagt om een doordachte keuze. Lasersnijden biedt precisie en snelheid bij dunne tot middelzware platen. Waterstraalsnijden is ongeëvenaard wanneer warmte-invloed onacceptabel is of bij zeer dikke materialen. Plasmasnijden combineert snelheid met lagere kosten bij dikkere platen waar ruimere toleranties volstaan.

De juiste snijmethode kiezen bespaart tijd, verlaagt kosten en levert onderdelen die direct aan je specificaties voldoen. Houd rekening met plaatdikte, tolerantie-eisen, nabewerking en budget bij je afweging.

Wil je weten welke methode het beste past bij jouw specifieke project? Neem contact met ons op voor persoonlijk advies. Of upload direct je bestand in de online calculator voor een snelle prijsindicatie. Binnen enkele minuten weet je waar je aan toe bent.