Leer alles over brandwerend coaten staalconstructie

Staal verliest bij brand snel zijn draagkracht. Al bij 550°C daalt de sterkte met de helft. Daarom is het brandwerend coaten van een staalconstructie vaak verplicht in commerciële gebouwen, kantoren en industriële constructies.

Brandwerende coatings beschermen staal door een isolerende laag te vormen. Deze laag houdt de temperatuur laag genoeg om instorting te voorkomen. De beschermingsduur varieert van 30 tot 120 minuten, afhankelijk van de functie van het gebouw en de veiligheidseisen.

In dit artikel lees je alles over brandwerende coatings voor staalconstructies. We bespreken de werking, beschermingsniveaus, Europese normeringen en kosten. Ook krijg je inzicht in applicatietechnieken, kwaliteitscontrole en certificering.

Wat is het brandwerend coaten van staalconstructies?

Brandwerend coaten beschermt staalconstructies tegen de gevolgen van brand. De coating vormt een thermische barrière tussen de vlammen en het staal. Hierdoor blijft de staaltemperatuur onder de kritische grens van 550°C.

Er bestaan verschillende typen brandwerende coatings. Intumescente coatings zijn het meest toegepast vanwege hun efficiëntie en esthetische mogelijkheden.

De werking van intumescente coatings

Intumescente coatings zetten verhitting om in een isolerende schuimlaag. Dit proces start rond 200°C en is volledig actief bij 300°C. De coating zwelt op tot wel 50 keer de oorspronkelijke dikte.

De chemische samenstelling bestaat uit vier hoofdcomponenten. Een zuurbron (ammoniumfosfaat) zorgt voor de reactie. Een koolstofbron (pentaerythritol) vormt de schuimstructuur. Een opschuimmiddel (melamine) creëert het volume. Een bindmiddel houdt alles samen.

Het opschuimproces absorbeert warmte en vormt een stabiele isolatielaag. Deze laag heeft een zeer lage warmtegeleiding. Zo blijft het staal onder de coating koel genoeg om zijn draagkracht te behouden.

Voor langdurige bescherming wordt vaak een corrosiewerende primer gecombineerd met brandwerende coatings. Dit biedt optimale bescherming tegen zowel brand als corrosie.

Verschil tussen brandwerende en reguliere coatings

Reguliere coatings beschermen tegen corrosie en geven een decoratieve afwerking. Brandwerende coatings hebben een andere functie: warmte-isolatie bij brand. De samenstelling is daarom compleet anders.

Brandwerende coatings bevatten speciale chemicaliën die reageren op hitte. Ze zijn dikker aangebracht dan gewone verf. Een normale coating is 80-150 micrometer dik. Brandwerende coatings variëren van 500 tot 3000 micrometer.

De prijs verschilt ook aanzienlijk. Brandwerende coatings kosten 5 tot 10 keer meer dan reguliere beschermingscoatings. Dit komt door de complexe samenstelling en gespecialiseerde applicatie.

Beide typen coatings kunnen worden gecombineerd. Een primer beschermt tegen corrosie. Daaroverheen komt de brandwerende laag. Bovenop kan een decoratieve topcoat voor kleur en glans.

Beschermingsniveaus en brandwerendheid

De brandwerendheid wordt uitgedrukt in minuten bescherming. De Nederlandse regelgeving kent vier standaard beschermingsniveaus: 30, 60, 90 en 120 minuten. Het vereiste niveau hangt af van het gebouwtype en de vluchtroutes.

De benodigde laagdikte hangt af van het staalprofiel en de gewenste beschermingsduur. Dikkere profielen hebben meer coating nodig. Langere bescherming vraagt om een dikkere laag.

30 minuten brandwerende bescherming

Voor 30 minuten bescherming is 500-800 micrometer coating nodig. Dit geldt voor standaard IPE en HEA profielen. Complexere profielen vragen soms om meer.

Deze bescherming volstaat voor eenvoudige kantoorgebouwen en loodsen. Ook voor secundaire constructiedelen wordt vaak 30 minuten geëist. Denk aan dakliggers en gevelsteunen.

De coating voldoet aan classificatie R30 volgens NEN-EN 13501-2. Dit betekent 30 minuten draagkracht behoud bij een standaard brandtest. De testtemperatuur volgt de ISO-834 brandkromme.

60 minuten brandwerende bescherming

Voor 60 minuten bescherming is 1000-1500 micrometer coating vereist. De exacte dikte hangt af van de kritische sectiefactor van het staalprofiel. Deze factor bepaalt hoe snel het staal opwarmt.

Deze bescherming is standaard in kantoorgebouwen en winkels. Ook voor hoofddraagconstructies in industriegebouwen wordt 60 minuten vaak geëist. Dit geeft voldoende tijd voor evacuatie en brandweerinzet.

De kosten zijn ongeveer 30-50% hoger dan voor 30 minuten bescherming. Dit komt door de dikkere laagopbouw en langere applicatietijd. Ook is er meer materiaal nodig.

90 en 120 minuten brandwerende bescherming

Voor 90 minuten zijn 2000-2500 micrometer nodig. Voor 120 minuten kan dit oplopen tot 3000 micrometer. Dit zijn zeer dikke lagen die om speciale applicatietechnieken vragen.

Deze beschermingsniveaus zijn verplicht in hoogbouw en complexe gebouwen. Denk aan ziekenhuizen, scholen en flatgebouwen boven 70 meter hoogte. Ook bij beperkte vluchtmogelijkheden zijn langere beschermingstijden vereist.

De applicatie is technisch uitdagend. De dikke lagen vragen om meerdere werkgangen. Tussentijdse droging is nodig om scheuren en afschilfering te voorkomen. Ook het gewicht van de coating wordt een factor.

Europese normeringen en certificering

Brandwerende coatings moeten voldoen aan de Europese normen. Deze normen waarborgen de kwaliteit en prestaties. Zonder de juiste certificering is een applicatie niet toegestaan.

De normering omvat productspecificaties, testmethoden en classificatie. Ook de applicatie-eisen en controle procedures zijn genormeerd.

NEN-EN 13501-2 normering

NEN-EN 13501-2 classificeert brandwerende prestaties van bouwproducten. Voor staalcoatings geldt de R-classificatie (draagkracht). De cijfers geven de beschermingsduur in minuten aan.

De classificatie kent verschillende niveaus: R15, R30, R45, R60, R90, R120 en R240. De meest toegepaste zijn R30 tot R120. Hogere classificaties vragen om speciale producten en applicaties.

Bij de classificatie wordt ook de kritische staaltemperatuur vermeld. Dit is meestal 550°C voor dragende constructies. Voor bepaalde staalsoorten kan dit afwijken naar 350°C of 750°C.

Nederlandse projecten moeten deze normering volgen. Het Bouwbesluit verwijst naar de Europese classificatie. Zonder de juiste certificaten wordt de bouw niet goedgekeurd.

EN 13381-8 testmethoden

EN 13381-8 beschrijft de testprocedures voor brandwerende staalcoatings. De test wordt uitgevoerd in een standaard brandoven. De temperatuur volgt de ISO-834 brandkromme.

Tijdens de test wordt de staaltemperatuur gemeten. De coating slaagt als het staal onder 550°C blijft gedurende de geëiste tijd. Ook wordt de hechting en integriteit van de coating beoordeeld.

Erkende testinstituten voeren deze testen uit. In Nederland zijn dit onder andere Efectis en TNO. De testresultaten gelden voor het volledige systeem:

- Primer

- Brandwerende coating

- Eventuele topcoat

De attestering is productspecifiek. Wijzigingen in de samenstelling vragen om nieuwe testen. Ook de applicatiemethode en laagdiktes zijn vastgelegd in het attest.

Nederlandse bouwregelgeving

Het Nederlandse Bouwbesluit stelt eisen aan de brandwerendheid. Deze eisen zijn gekoppeld aan de Europese classificaties. Voor verschillende gebouwtypen gelden verschillende minimumniveaus.

Kantoorgebouwen vragen meestal om R60 voor hoofddraagconstructies. Woongebouwen boven de 70 meter hoogte vragen om R90 of R120. Industriegebouwen kennen maatwerk, afhankelijk van het brandrisico.

De opdrachtgever is verantwoordelijk voor de juiste specificatie. De uitvoerder moet aantonen dat het geleverde systeem hieraan voldoet. Dit gebeurt door certificaten en kwaliteitscontrole.

Handhaving vindt plaats door de gemeente of een aangewezen keuringsinstelling. Controle kan plaatsvinden tijdens de bouw en bij de oplevering. Ook steekproeven achteraf zijn mogelijk.

Kosten van brandwerend coaten

De kosten van brandwerend coaten variëren sterk per project. Ze hangen af van het beschermingsniveau, de projectgrootte en complexiteit van de constructie. Ook de toegankelijkheid speelt een rol.

Naast de materiaal- en arbeidskosten zijn er ook voorbereidingskosten en de kosten voor keuringen. Een goede calculatie houdt rekening met alle aspecten.

Prijsfactoren per m²

Voor 30 minuten bescherming rekenen we €15-25 per m². Voor 60 minuten loopt dit op naar €25-35 per m². Voor 90-120 minuten bescherming kan de prijs stijgen naar €40-60 per m².

Deze prijzen zijn indicatief voor standaard kantoorprojecten. Complexe constructies met veel details kosten meer. Ook hoogtewerk en beperkte toegankelijkheid verhogen de prijs.

Grote projecten (>1000 m²) krijgen vaak korting. Kleine projecten (<100 m²) zijn relatief duurder door de opstartkosten. Het type staalprofiel beïnvloedt ook de prijs per m².

Een prefab applicatie in de werkplaats is goedkoper dan on-site spuiten. De besparingen kunnen oplopen tot 20-30%. Dit komt door de betere werkomstandigheden en efficiëntere werkwijze.

Berekening totale projectkosten

Voor een standaard kantoorgebouw van 500 m² staaloppervlak met R60 classificatie:

- Straalwerk en primer: €8.000

- Brandwerende coating: €15.000

- Kwaliteitscontrole: €2.000

- Totaal: €25.000 (€50 per m²)

Daarbij komen nog de kosten voor engineering en certificering. Dit zijn eenmalige kosten van €3.000-5.000 per project. Ook transport en hijswerk kunnen extra kosten met zich meebrengen.

Voor optimale bescherming wordt brandwerend coaten vaak gecombineerd met corrosiebescherming. Dit verhoogt de initiële kosten maar verlaagt de onderhoudskosten.

De BTW van 21% komt nog bij alle genoemde bedragen. Voor nieuwbouw kan soms het lage BTW-tarief gelden. Dit scheelt aanzienlijk in de totale projectkosten.

ROI en levensduurkosten

Brandwerende coatings hebben een levensduur van 15-20 jaar bij een binnen applicatie. Voor buitenwerk is dit 10-15 jaar afhankelijk van de omstandigheden. Gedurende deze periode is er nauwelijks onderhoud nodig.

Vergeleken met alternatieve brandbeveiliging zijn coatings kosteneffectief. Gipsbekleding of steenwol ommantelen de kosten meer en nemen ruimte in. Ook het onderhoud van mechanische systemen is duurder.

De verzekeringspremie kan lager uitvallen door goede brandbeveiliging. Sommige verzekeraars geven korting voor gecertificeerde brandwerende coatings. Dit kan de terugverdientijd verkorten.

Bij renovaties wordt vaak gekozen voor overschildering met een nieuwe brandwerende coating. Dit kost €10-15 per m² en verlengt de bescherming met 15-20 jaar. Volledige vernieuwing is pas na 30-40 jaar nodig.

Applicatietechnieken en uitvoering

De applicatie van brandwerende coatings vraagt om gespecialiseerde kennis en apparatuur. De kwaliteit van het resultaat hangt sterk af van de voorbereiding en uitvoeringstechniek.

Verschillende applicatiemethoden zijn mogelijk. De keuze hangt af van het project, de coating en de omstandigheden.

Substraatvoorbereiding

Het staal moet worden gestraald tot reinheidsgraad Sa 2½ volgens ISO 8501-1. Dit betekent dat 95% van het oppervlak vrij is van zichtbare verontreinigingen. Ook roest en walshuid moeten worden verwijderd.

De ruwheid moet tussen Ra 25-75 micrometer liggen. Te glad staal geeft hechtingsproblemen. Te ruw staal vraagt om meer primer en kan tot diktevariaties leiden.

Na stralen wordt een zinkhoudende primer aangebracht. Deze beschermt tegen flash roest en verbetert de hechting. De primerdikte bedraagt 60-80 micrometer. Het drogen duurt 4-16 uur afhankelijk van temperatuur en vochtigheid.

De klimatologische omstandigheden zijn cruciaal. De staaltemperatuur moet minstens 3°C boven het dauwpunt liggen. De relatieve vochtigheid mag niet hoger zijn dan 85%. Te koude of vochtige omstandigheden geven applicatie problemen.

Spuittechnieken voor brandwerende coatings

Airless spuiten is de standaardmethode voor brandwerende coatings. De coating wordt onder hoge druk (150-250 bar) aangebracht. Dit geeft een gelijkmatige verdeling en goede penetratie in profieluitsparingen.

De spuithoek moet 90° zijn ten opzichte van het oppervlak. De spuitafstand bedraagt 30-40 cm. Te dichtbij geeft een onregelmatig spuitbeeld. Te ver weg zorgt voor verstuiving en verlies.

Voor dikke lagen zijn meerdere werkgangen nodig. Tussen de lagen moet voldoende worden gedroogd. Dit voorkomt scheuren en afschilfering. De droogtijd varieert van 2-16 uur per laag.

Conventioneel spuiten met perslucht wordt soms gebruikt voor detailwerk. Dit geeft meer controle bij complexe vormen. Het rendement is wel lager dan bij airless spuiten.

Kwastapplicatie en detailwerk

Moeilijk bereikbare delen worden vaak met de kwast afgewerkt. Dit geldt voor de binnenzijden van profielen, lasverbindingen en aansluitingen. De kwast moet geschikt zijn voor de gebruikte coating.

Bij kwastapplicatie is de controle van de laagdikte extra belangrijk. Te dikke lagen geven droogproblemen. Te dunne lagen bieden onvoldoende bescherming. Regelmatige metingen zijn nodig.

Voor detailwerk wordt soms een speciale detailcoating gebruikt. Deze heeft een lagere viscositeit en penetreert beter in kieren. De samenstelling is afgestemd op handmatige applicatie.

Kwaliteitscontrole bij detailwerk vraagt om extra aandacht. Alle oppervlakken moeten volledig bedekt zijn. Uitlopen en druppelvorming moet worden voorkomen. Een goede verlichting is noodzakelijk voor de inspectie.

Laagdiktecontrole en kwaliteitsborging

Laagdiktecontrole is cruciaal voor brandwerende coatings. Te dunne lagen geven onvoldoende bescherming. Te dikke lagen verspillen materiaal en kunnen scheuren. Een nauwkeurige controle is daarom verplicht.

Verschillende meetmethoden en momenten zijn mogelijk. De keuze hangt af van de coating en projecteisen.

Meetmethoden en instrumenten

Natte laagdikte metingen gebeuren direct na de applicatie. Een kamvormige meter wordt door de natte coating gehaald. De diepte waar de coating aan de kam blijft plakken geeft de dikte aan.

Droge laagdikte metingen gebruiken elektronische meters. Voor brandwerende coatings zijn speciale meters nodig die om kunnen gaan met dikke, zachte lagen. De meting moet destructievrij zijn.

De tolerantie voor brandwerende coatings is ±20% van de nominale dikte. Voor een coating van 1000 micrometer is 800-1200 micrometer acceptabel. Te grote afwijkingen moeten worden gecorrigeerd.

Moderne projecten gebruiken een digitale registratie van meetwaarden. De GPS-locatie en fotodocumentatie maken de metingen traceerbaar. Dit verbetert de kwaliteitsborging en vereenvoudigt de rapportage.

Inspectieprotocollen

De controle vindt plaats in verschillende fasen. Voor de applicatie worden substraat en klimaat gecontroleerd. Tijdens de applicatie worden de laagdiktes en dekking gecontroleerd. Na de droging volgt de eindcontrole.

De controlefrequentie hangt af van de projectgrootte. Voor kleine projecten volstaan steekproeven. Grote projecten vragen om een systematische controle per element of zone.

Alle metingen worden gedocumenteerd in een inspectierapport. Dit rapport bevat meetwaarden, afwijkingen en correctieve maatregelen. Ook foto’s van de uitgevoerde werkzaamheden worden bijgevoegd.

Een onafhankelijke inspectie door een externe partij geeft extra zekerheid. Deze inspectie vindt plaats namens de opdrachtgever. De inspecteur moet gecertificeerd zijn voor brandwerende coatings.

Staaltypes en profielen

Verschillende staalprofielen vragen verschillende coatingdiktes. Dit komt door de kritische sectiefactor: de verhouding tussen het oppervlakte en het volume. Dunne profielen warmen sneller op dan dikke profielen.

De profielvorm beïnvloedt ook de applicatie. Gesloten profielen zijn moeilijker te coaten dan open profielen. Complexe vormen vragen om meer aandacht bij detailwerk.

Open profielen (IPE, HEA, HEB)

Open profielen zoals IPE, HEA en HEB balken hebben gunstige verhoudingen voor de coating. De binnenzijden zijn goed bereikbaar voor de applicatie. De kritische sectiefactor ligt tussen 100-300 m⁻¹.

Voor R60 bescherming hebben de meeste open profielen 800-1200 micrometer coating nodig. IPE profielen hebben iets meer coating nodig dan HEA profielen door hun hogere sectiefactor.

De flenzen warmen langzamer op dan het lijf. Daarom wordt soms een variabele laagdikte toegepast. Het lijf krijgt iets meer coating dan de flenzen. Dit optimaliseert het materiaalgebruik.

Walke randen en overgangen vragen om extra aandacht. Deze punten kunnen sneller opwarmen door lokale verdunning. Voldoende coating op deze kritieke punten is belangrijk voor de prestatie.

Gesloten profielen (kokers, buizen)

Gesloten profielen hebben lagere kritische sectiefactoren. Ze warmen langzamer op dan open profielen. Voor R60 bescherming volstaan vaak 600-800 micrometer coating.

De applicatie is wel lastiger. Binnenzijden van kokers zijn niet bereikbaar. Bij brand kunnen deze binnenzijden oververhit raken. Daarom wordt soms voor alternatieve bescherming gekozen.

Ronde buizen zijn het moeilijkst te coaten. De coating heeft de neiging te druppen op de onderzijde. Speciale applicatietechnieken en thixotrope coatings zijn nodig.

Voor kritieke situaties wordt er gekeken naar massieve staalelementen die van nature meer brandweerstand hebben. Dit kan kosteneffectiever zijn dan dikke coatinglagen.

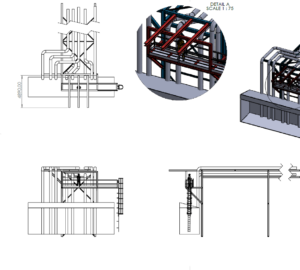

Complexe constructies

Verbindingen en knooppunten vragen om speciale aandacht. Bouten en lassen creëren warmtebruggen. Deze punten moeten volledig worden gecoat om hotspots te voorkomen.

Holle profielen met gaten of openingen vormen extra uitdagingen. De coating moet alle randen afdichten. Brandwerende pasta’s of strips kunnen nodig zijn voor volledige afsluiting.

Bij prefab montage moeten de aanrakingsvlakken worden hersteld. Lasverbindingen ter plaatse doorbreken de coatinglaag. Deze zones moeten worden gerepareerd met dezelfde coating.

Afstemming met andere disciplines is belangrijk. Kabeldoorvoeringen, bevestigingen en leidingen mogen de coating niet beschadigen. Goede detaillering voorkomt problemen bij de uitvoering.

RAL-kleuren en afwerking

Brandwerende coatings hebben standaard een witte of grijze kleur. Voor architectonische toepassingen zijn andere kleuren mogelijk. Dit vraagt om een extra topcoat over de brandwerende laag.

De kleurmogelijkheden hangen af van het coatingsysteem. Niet alle topcoats zijn compatibel met brandwerende onderlagen.

Decoratieve topcoatings

RAL-kleuren zijn mogelijk met compatibele topcoats. De topcoat mag de brandwerende prestatie niet beïnvloeden. Dit wordt getest en gecertificeerd als totaal systeem.

Acrylaat topcoats geven matte tot zijdeglans afwerkingen. Ze zijn geschikt voor binnenwerk en beschutte buitenlocaties. De lichtvastheid is beperkt bij UV-blootstelling.

Polyurethaan topcoats bieden glanzende afwerkingen met betere duurzaamheid. Ze zijn geschikt voor buitenwerk en agressieve omgevingen. De prijs is wel hoger dan acrylaat-systemen.

De totale systeemdikte neemt toe met 60-100 micrometer door de topcoat. Dit moet worden meegenomen in de calculatie en planning. Ook extra droogtijd is nodig.

Architectonische integratie

Bij zichtwerk zijn gladde, gelijkmatige oppervlakken gewenst. Dit vraagt om extra aandacht bij de applicatie en afwerking. Eventuele oneffenheden moeten worden weggewerkt.

Weggewerkte constructies hoeven geen decoratieve afwerking. Hier kan worden volstaan met de standaard brandwerende coating. Dit bespaart kosten en de applicatietijd.

Prefab afwerking geeft de beste esthetische resultaten. In de werkplaats kunnen optimale omstandigheden worden gecreëerd. Ook de kwaliteitscontrole is eenvoudiger dan ter plaatse.

Onderhoud van gekleurde systemen vraagt om meer aandacht. Vervuiling en veroudering zijn zichtbaarder dan bij neutrale kleuren. Periodieke reiniging kan nodig zijn.

Duurzaamheid en onderhoud

Brandwerende coatings hebben een lange levensduur bij de juiste applicatie. Onderhoud is beperkt maar wel belangrijk voor het behoud van de prestaties. Periodieke inspectie voorkomt problemen.

Nieuwe ontwikkelingen richten zich op duurzamere systemen. Bio-based grondstoffen en watergedragen systemen winnen terrein.

Levensduurverwachting

Binnenwerk heeft een levensduur van 15-20 jaar. Beschutte buitenlocaties halen 10-15 jaar. Agressieve omgevingen vragen eerder om onderhoud.

De garantieperiode varieert van 10-15 jaar afhankelijk van de toepassing. Dit is korter dan de verwachte levensduur. Fabrikanten houden rekening met onvoorziene omstandigheden.

Omgevingsfactoren beïnvloeden de duurzaamheid sterk. UV-straling, vocht- en temperatuurwisselingen verouderen de coating. Chemische belasting versnelt de degradatie.

Mechanische beschadiging kan de levensduur verkorten. Aanrijdingen, vibraties en bewegingen in het gebouw kunnen scheuren veroorzaken. Tijdige reparatie voorkomt verdere schade.

Bio-based en innovatieve systemen

Nieuwe brandwerende coatings gebruiken deels bio-based grondstoffen. Dit reduceert de CO₂-uitstoot bij de productie. De prestaties zijn vergelijkbaar met conventionele systemen.

Nano-coatingtechnologie kan de laagdiktes reduceren. Microscopisch kleine deeltjes verbeteren de isolatie-eigenschappen. Dit bespaart materiaal en gewicht.

Watergedragen systemen hebben lagere VOC-emissies. Ze zijn gezonder voor applicateurs en gebruikers. De droogsnelheid is wel lager dan oplosmiddelgedragen systemen.

Slimme coatings kunnen hun kleur wijzigen bij verhitting. Dit geeft een visuele waarschuwing bij beginnende brand. De technologie is nog in ontwikkeling voor commerciële toepassingen.

Periodieke inspecties

Na oplevering zijn periodieke inspecties verplicht. De eerste inspectie vindt plaats na 5 jaar. Daarna elke 3-5 jaar afhankelijk van de omstandigheden.

Inspectie richt zich op de hechting, scheuren en mechanische beschadiging. Ook wordt de laagdikte gecontroleerd op verdacht uitziende plekken. Fotodocumentatie toont de ontwikkeling van de tijd.

Kleine beschadigingen kunnen lokaal worden gerepareerd. Grote problemen vragen om hercoating van complete elementen. Tijdige reparatie voorkomt uitbreiding van schade.

Documentatie van inspecties is verplicht voor verzekeringen en autoriteiten. Een logboek houdt alle bevindingen en maatregelen bij. Dit toont het verantwoord beheer van de brandbeveiliging.

Certificaten en attestering

Brandwerende coatings moeten volledig gecertificeerd zijn. Dit geldt voor producten, applicaties en uitvoerende bedrijven. Zonder juiste papieren is het systeem niet rechtsgeldig.

De certificering wordt gecontroleerd door verschillende partijen. Zowel tijdens bouw als bij oplevering en gebruik.

Productcertificaten

Elk coatingsysteem heeft een ETA (European Technical Assessment) of vergelijkbare certificering. Dit document specificeert de prestaties en toepassingsvoorwaarden.

CE-markering is verplicht voor brandwerende coatings. Dit toont conformiteit met Europese normen. Het CE-teken moet op de verpakking en productdocumentatie staan.

Productcertificaten hebben een beperkte geldigheid. Vernieuwing vindt plaats om de 3-5 jaar. Tussentijds kunnen aanvullingen of wijzigingen nodig zijn bij productontwikkeling.

Het bevoegd gezag controleert de certificaten bij vergunningverlening. Ook tijdens de bouw kunnen steekproeven plaatsvinden. Onjuiste of vervalste certificaten leiden tot stillegging.

Applicatiecertificering

Uitvoerende bedrijven moeten gecertificeerd zijn voor brandwerende coatings. Certificering gebeurt door erkende instanties zoals FROSIO of NACE. De geldigheid is beperkt tot 3-5 jaar.

Spuiters hebben persoonlijke certificaten nodig. Deze tonen competentie in materiaalkennis, applicatietechnieken en veiligheid. Hercertificering vindt regelmatig plaats.

Kwaliteitssystemen zoals ISO 9001 zijn vaak verplicht. Ook VCA-certificering voor veilig werken wordt geëist. Dit waarborgt een professionele uitvoering.

Projectspecifieke kwalificaties kunnen nodig zijn. Complexe projecten vragen om aantoonbare ervaring met vergelijkbare werken. Referentieprojecten moeten worden overlegd.

Prefab-applicatie en digitale controle

Prefab-applicatie in de werkplaats biedt veel voordelen. Kwaliteit, efficiëntie en kosten zijn beter dan ter plaatse spuiten. Steeds meer projecten kiezen voor deze aanpak.

Digitale technologie verbetert de kwaliteitsborging. QR-codes, databases en BIM-koppelingen maken volledige traceerbaarheid mogelijk.

Voordelen van werkplaatsapplicatie

In de werkplaats zijn ideale omstandigheden mogelijk. Temperatuur, vochtigheid en stofniveaus zijn gecontroleerd. Dit geeft betere applicatiekwaliteit en minder uitval.

Een efficiëntere werkorganisatie verlaagt de kosten. Meerdere elementen worden gelijktijdig behandeld. Transport- en omsteltijden vallen weg. Het rendement is 30-50% hoger dan ter plaatse.

De kwaliteitscontrole is systematischer mogelijk. Alle elementen passeren vaste controlepunten. De meetapparatuur is altijd beschikbaar. Documentatie gebeurt automatisch.

Veiligheidsrisico’s zijn lager in de werkplaats. Geen hoogtewerk of beperkte toegankelijkheid. Ventilatie en persoonlijke beschermingsmiddelen zijn beter geregeld.

QR-code tracking en documentatie

Elk behandeld element krijgt een unieke QR-code. Deze code koppelt het element aan alle productie- en controlegegevens. Ter plaatse is alle informatie direct beschikbaar.

De database bevat coatingspecificaties, applicatiegegevens en controlemetingen. Ook foto’s van voor en na behandeling worden opgeslagen. Dit vormt een compleet dossier per element.

BIM-modellen kunnen worden gekoppeld aan de traceerdatabase. Elk modelelement heeft een link naar de werkelijke productiestatus. Dit verbetert projectbeheersing en planning.

Onderhoud en inspectie worden vereenvoudigd door digitale documentatie. Historie en specificaties zijn altijd beschikbaar. Dit ondersteunt gerichte inspecties en effectief onderhoud.

Veelgestelde vragen

Projectleiders hebben vaak dezelfde vragen over brandwerend coaten. Hier beantwoorden we de meest gestelde vragen op basis van praktijkervaring en regelgeving.

Een goede voorbereiding voorkomt problemen tijdens uitvoering. Kennis van de basisprincipes helpt bij projectsturing.

Wanneer is brandwerend coaten verplicht?

Het Bouwbesluit stelt eisen per gebouwtype en -hoogte. Kantoorgebouwen boven 20 meter hoogte vragen R60 voor hoofddraagconstructies. Woongebouwen boven 70 meter vragen R90.

Industriegebouwen kennen maatwerk, afhankelijk van het brandrisico. De chemische industrie heeft strengere eisen dan algemene opslag. Ook de aanwezigheid van brandgevaarlijke stoffen speelt een rol.

Vluchtroutes vragen altijd om brandwerende constructies. Dit geldt onafhankelijk van de gebouwhoogte. Ook compartimenteringswanden tussen verschillende functies moeten brandwerend zijn.

Uitzonderingen zijn mogelijk bij sprinklerinstallaties of andere compenserende maatregelen. Dit moet worden aangetoond in een brandveiligheidsconcept. Goedkeuring door het bevoegd gezag is verplicht.

Wat is het verschil tussen reactieve en passieve brandbeveiliging?

Passieve brandbeveiliging werkt zonder menselijke tussenkomst. Brandwerende coatings, muren en deuren horen hierbij. Ze functioneren automatisch bij brand.

Reactieve brandbeveiliging vereist activering. Sprinklers, brandalarmering en rookafvoer zijn voorbeelden. Ze reageren op brandsignalen en grijpen actief in.

Passieve systemen zijn betrouwbaarder omdat er geen mechanica of elektronica bij komt kijken. Ze kunnen niet falen door stroomuitval of defecte sensoren. Onderhoud is ook eenvoudiger.

Beide systemen vullen elkaar aan in een totaalconcept. Reactieve systemen onderdrukken de brand. Passieve systemen geven tijd voor vluchten en blussen wanneer reactieve systemen falen.

Hoe lang gaat een brandwerende coating mee?

Bij binnentoepassing gaat een brandwerende coating 15-20 jaar mee. Voor buitenwerk is dit 10-15 jaar afhankelijk van blootstelling aan het weer. Agressieve omgevingen verkorten de levensduur.

Mechanische beschadiging kan de levensduur verkorten. Aanrijdingen door heftruck, trillingen of bewegingen van het gebouw veroorzaken scheuren. Tijdige reparatie voorkomt verdere achteruitgang.

Een visuele inspectie om de 5 jaar toont de conditie. Afbladdering, scheuren of verkleuring zijn signalen voor onderhoud. Professionele inspectie kan de restlevensduur inschatten.

Onderhoud beperkt zich meestal tot lokale reparaties. Volledige hercoating is pas nodig na 15-25 jaar. Dit maakt brandwerende coatings kosteneffectief vergeleken met alternatieve beschermingsmethoden.

Kan brandwerende coating over bestaande verf?

Dit hangt af van het type ondergrond en de staat. Goed hechtende alkydverf kan vaak worden overgecoat. Losse, bladderende of vetkrijtige lagen moeten eerst worden verwijderd.

Hechtingstests bepalen de geschiktheid van de ondergrond. Kleine proefvlakjes tonen de hechting na droging. Bij twijfel is volledige verwijdering van bestaande lagen verstandiger.

Zinkrijke primers kunnen problemen geven met bepaalde brandwerende systemen. Ook latex en acrylaat ondergronden zijn niet altijd geschikt. De coatingsleverancier adviseert over de compatibiliteit.

Bij renovatieprojecten wordt vaak gekozen voor complete verwijdering. Dit geeft de beste garantie op langdurige hechting. Straalwerk tot Sa 2½ is dan de meest betrouwbare voorbereiding.

De volgende stap voor jouw project

Het brandwerend coaten van staalconstructies vraagt om gespecialiseerde kennis en ervaring. De juiste keuze van materialen, applicatietechnieken en kwaliteitscontrole bepaalt het succes van je project.

De investeringen in brandwerende coating betalen zichzelf terug door lagere verzekeringskosten en voldoening aan regelgeving. Bovendien bescherm je mensenlevens en voorkom je grote schade bij brand.

Professionele uitvoering door gecertificeerde specialisten geeft je zekerheid van kwaliteit. Volledige documentatie en traceerbaarheid ondersteunen beheer en onderhoud gedurende de levensduur.

Bij Ferna combineren we jarenlange ervaring met innovatieve technieken. Onze gecertificeerde specialisten adviseren je over de beste oplossing voor jouw specifieke situatie. Van engineering tot oplevering begeleiden we het complete proces.

Wil je weten wat brandwerend coaten voor jouw project kost? Neem contact met ons op voor een offerte op maat. We berekenen graag de optimale oplossing binnen je budget en planning.