Metaal wals: 3-rollen en 4-rollen machines tot 150mm

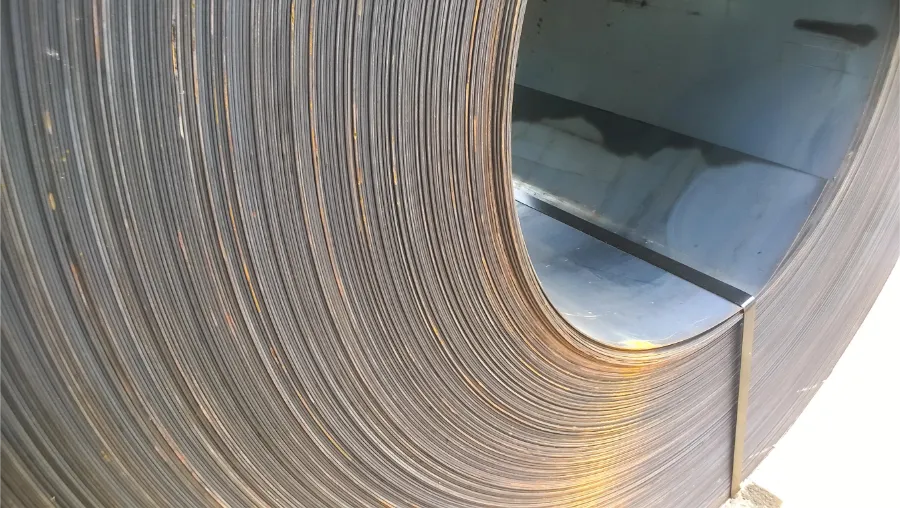

Metaal walsen is een vormgevingstechniek waarbij platte metalen platen door middel van druk en kracht omgevormd worden tot ronde, cilindervormige of conische constructies. Deze techniek is onmisbaar geworden voor industriële projecten waar precisie en sterkte voorop staan.

Voor jou als projectleider biedt een metaal wals concrete voordelen. Je krijgt gegarandeerde kwaliteit door moderne machines, snelle doorlooptijden door geoptimaliseerde processen en kostenefficiëntie door het elimineren van meerdere bewerkingsstappen.

We nemen je mee door het complete walsproces. Van de technische werking van 3-rollen en 4-rollen machines tot de keuze tussen staal, RVS en aluminium. Je leert over capaciteiten tot 150mm dikte, toepassingen zoals silo’s en drukvaten en bijkomende bewerkingen die tijd besparen.

Wat is het metaal walsproces?

Het walsproces werkt met een gecontroleerde drukkracht die metaal geleidelijk vervormt. Het materiaal wordt tussen meerdere rollen geplaatst die onder hoge druk staan. Door de roterende beweging van deze rollen wordt de plaat stap voor stap in de gewenste vorm gebracht.

De vervorming gebeurt in meerdere passages. Bij elke doorgang wordt de buighoek vergroot tot de gewenste diameter bereikt is. Moderne walstechnieken kunnen hierbij toleranties van ±2mm handhaven, zelfs bij dikke platen.

De precisie van hedendaagse walsmachines ligt in de computergestuurde drukregeling. Sensoren meten voortdurend de materiaaldikte en passen de rolafstand automatisch aan. Dit garandeert een gelijkmatige wanddikte over de hele lengte.

Types walsmachines voor metaalbewerking

Er bestaan twee hoofdcategorieën walsmachines: 3-rollen en 4-rollen systemen. De keuze tussen beide hangt af van de materiaaldikte, gewenste precisie en productieserie die je voor ogen hebt.

3-rollen walsmachines

Een 3-rollen walsmachine werkt met drie parallelle rollen in een driehoeksopstelling. De onderste rollen zijn vast, terwijl de bovenrol hydraulisch verstelbaar is. Deze configuratie biedt uitstekende resultaten voor middelgrote series.

De voordelen zijn duidelijk merkbaar bij standaardtoepassingen. Je krijgt consistente kwaliteit, relatief korte insteltijden en goede kostprestaties voor series vanaf 10 stuks. De maximale capaciteit ligt bij platen tot 80mm dikte en 3 meter breedte.

Typische toepassingen zijn industriële ventilatiekanalen, standaard opslagtanks en buizen voor de chemische industrie. Ook voor prototypes en kleinere aanpassingen bieden 3-rollen machines de flexibiliteit die je zoekt.

4-rollen walsmachines

De 4-rollen configuratie gebruikt vier rollen waarbij het materiaal volledig wordt omsloten. Dit zorgt voor betere grip en meer controle over het vervormingsproces, vooral bij zwaardere platen.

Het grote voordeel zit in de hogere precisie bij dikke materialen. Platen tot 150mm dikte kunnen probleemloos verwerkt worden, terwijl de toleranties strak blijven. De grip is zo goed dat ook moeilijk vervormbare legeringen beheersbaar zijn.

De capaciteit voor zwaardere materialen maakt 4-rollen machines ideaal voor grote constructies. Denk aan silo’s voor de graanindustrie, drukvaten voor chemische processen of grote buisconstructies. De doorlooptijd is korter omdat minder passages nodig zijn.

Technische specificaties metaal wals machines

| Specificatie | 3-rollen machine | 4-rollen machine |

|---|---|---|

| Maximale breedte | 3.000 mm | 3.500 mm |

| Minimale dikte | 3 mm | 5 mm |

| Maximale dikte | 80 mm | 150 mm |

| Minimale diameter | 300 mm | 400 mm |

| Maximale diameter | Onbeperkt | Onbeperkt |

| Tolerantie diameter | ±3 mm | ±2 mm |

| Tolerantie rechtheid | ±2 mm/m | ±1 mm/m |

De keuze voor een machinetype hangt af van je projecteisen. Voor standaard constructies volstaat een 3-rollen machine. Bij extra zware toepassingen of hoge precisie-eisen kies je voor 4-rollen technologie.

Materiaalkeuze voor het walsproces

De drie hoofdmaterialen voor walsen zijn staal, RVS en aluminium. Elk materiaal heeft specifieke eigenschappen die de walstechniek en het eindresultaat bepalen. Je materiaalkeuze beïnvloedt direct de haalbaarheid, kosten en levensduur van je project.

Staal walsen

Staal is het meest veelzijdige materiaal voor walsprocessen. De sterkte en vervormingseigenschappen maken het geschikt voor constructies die zware belastingen moeten dragen. Koolstofstaal laat zich gemakkelijk walsen en biedt uitstekende sterkte-gewichtverhoudingen.

Toepassingen vind je overal in de industrie. Opslagtanks voor brandstoffen, buisleidingen voor transport van vloeistoffen en constructieve elementen voor machines. De duurzaamheid van staal zorgt voor lange levensduren, vaak 20-30 jaar bij correct onderhoud.

Voor buitentoepassingen adviseren we gegalvaniseerd staal of een beschermende coating. Dit voorkomt corrosie en verlengt de levensduur aanzienlijk.

RVS plaat walsen

RVS onderscheidt zich door uitstekende corrosiebestendigheid. Deze eigenschap maakt het materiaal waardevol voor omgevingen met agressieve stoffen of hoge hygiëne-eisen. De wals karakteristieken vragen wel om aangepaste technieken vanwege de hardheid.

In de voedingsindustrie zie je RVS overal terug. Opslagtanks voor ingrediënten, verwerkingsapparatuur en transportsystemen. Ook de chemische industrie gebruikt veel RVS constructies voor processen met bijtende stoffen.

Aluminium walsen

Aluminium brengt het voordeel van laag gewicht zonder grote sterkte verliezen met zich mee. Met 1/3 van het gewicht van staal blijft de constructie sterk genoeg voor veel industriële toepassingen. De goede vervormbaarheid maakt complexe vormen mogelijk.

De luchtvaartindustrie gebruikt aluminium voor brandstoftanks en structurele componenten. In de transportsector zie je het terug in tankwagens en trailers waar gewichtsbesparing direct doorwerkt in brandstofverbruik.

Aluminium heeft wel een lagere maximale verwerkingsdikte.

Toepassingsmogelijkheden van metaal wals

De veelzijdigheid van de walstechnologie opent deuren naar diverse eindproducten. Van kleine precisiecomponenten tot grote industriële constructies – de mogelijkheden strekken zich uit over meerdere sectoren en toepassingsgebieden.

Cilinders en buizen

Cilindervormige producten vormen de basis van veel industriële systemen. Het walsproces creëert naadloze ronde vormen met perfecte diameter-consistentie. Dit wordt vooral gebruikt voor opslagtanks voor chemicaliën, drukvaten voor productieprocessen en grote buizen voor transportinstallaties.

De naadloze afwerking elimineert zwakke plekken die bij gelaste constructies kunnen ontstaan. Voor druksystemen is dit een belangrijk voordeel dat de veiligheid en levensduur verhoogt.

Typische diameters variëren van 30 cm voor kleine drukvaten tot 5 meter voor grote opslagtanks. De wanddikte past zich aan naar de druk-eisen en veiligheidsnormen van je toepassing.

Conische vormen

Conische vormen vragen meer van de walstechniek maar openen mogelijkheden voor gespecialiseerde toepassingen. Trechters voor bulk-handling, overgangsstukken tussen verschillende buisdiameters en vormstukken voor ventilatiesystemen.

De precisie bij hoekberekeningen bepaalt het eindresultaat. Computergestuurde walsmachines berekenen de exacte materiaal verdeling voor een perfecte conusvorm. Eventuele hoekafwijkingen blijven binnen 0,5 graden.

Toepassingen vind je in de agrarische sector (grain handling), chemische industrie (process-equipment) en in HVAC-systemen (luchtverdeling).

Silo’s en tanks

Grootschalige opslagoplossingen vormen een specialisme binnen het walsen. Silo’s voor graan, cement of andere bulkmaterialen vragen om grote diameters en hoge constructies. Tanks voor vloeistoffen moeten drukbestendig en lekdicht zijn.

De agrarische sector gebruikt silo’s tot 20 meter diameter voor graanopslag. In de chemische industrie zijn tanks tot 50m³ inhoud standaard. De voedingsindustrie heeft opslagtanks nodig die voldoen aan hygiënevoorschriften.

Capaciteiten variëren van 5m³ voor kleinschalige toepassingen tot 500m³ voor industriële opslagoplossingen. De wanddikte en verstevigingen worden aangepast aan de inhoud en gebruiksomstandigheden.

Bijkomende bewerkingen na het walsen

Na het walsproces bieden we complete afwerking om je product direct gebruiksklaar te leveren. Deze geïntegreerde aanpak bespaart tijd en coördinatie-inspanningen in je project.

Aanbekken en kanten

Aanbekken creëert sterke verbindingsranden voor las- of klinknaden. De randen worden omgebogen onder een specifieke hoek om optimaal contact te maken met aangrenzende delen. Dit verhoogt de sterkte van de eindconstructie aanzienlijk.

Kanten zorgt voor nauwkeurige hoeken en rechte lijnen aan de uiteinden. Voor cilinders betekent dit perfecte rechte snijvlakken voor flenzen of dekselverbindingen. De nauwkeurigheid ligt binnen ±1mm over de hele omtrek.

Door deze bewerkingen te combineren met walsen bespaar je een complete transport- en opspancyclus. Het materiaal blijft op één machine tot alle bewerkingen klaar zijn.

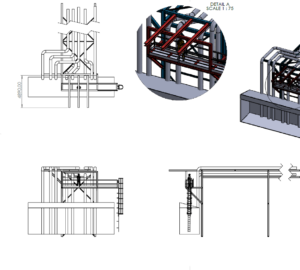

Lassen en constructie

Gecertificeerde lassers kunnen complete constructies leveren. Van simpele cilinders met deksel tot complexe drukvaten met aansluitingen en versterkte ribbels. Alle lassers hebben geldige certificeringen volgens EN ISO 9606.

De kwaliteitsnormen volgen EN 1090 voor staalconstructies en ASME voor drukvaten. Documenten en certificaten worden standaard meegeleverd voor je kwaliteitssysteem.

Kwaliteitscontrole en certificering

Kwaliteitssystemen volgen de ISO 9001:2015 normen met specifieke procedures voor metaalbewerking. Elke walsopdracht doorloopt vaste controlepunten die kwaliteit en maatvoering garanderen.

De controles beginnen bij de materiaal-inkomst. Certificaten worden gecontroleerd, de materiaaldikte gemeten en de kwaliteit van het oppervlakte beoordeeld. Tijdens walsen wordt de diameter voortdurend gemonitord, net zoals de rechtheid en wanddikte-verdeling.

Na afloop volgt dimensie-controle met kalibers en 3D-meetapparatuur. Voor drukvaten worden drukproeven uitgevoerd volgens relevante normen. Alle metingen worden gedocumenteerd in een kwaliteitscertificaat.

De traceerbaarheid loopt van grondstof tot eindproduct. Voor elke walsopdracht kunnen we de materiaalherkomst, bewerkingsdata en controleresultaten achterhalen. Dit ondersteunt je eigen kwaliteitssysteem en audit-vereisten.

Onderhoud en levensduur van gewalste producten

Preventief onderhoud verlengt de levensduur van gewalste constructies aanzienlijk. Voor stalen tanks adviseren we jaarlijkse inspectie van las-naden en coatingssystemen. RVS constructies volstaan met tweejaarlijkse controles.

De verwachte levensduur varieert per materiaal en toepassing. Stalen constructies binnenshuis halen gemakkelijk 25-30 jaar. RVS tanks in agressieve omgevingen presteren 15-20 jaar zonder grote interventies. Aluminium constructies in droge omgevingen gaan 20-25 jaar mee.

Kostenbesparingen door preventief onderhoud zijn substantieel. Een coating-onderhoudsbeurt van €2.000 voorkomt vervanging van een €15.000 tank. De ROI van preventief onderhoud ligt gemiddeld tussen 300-500% over de levensduur.

Voor industriële toepassingen adviseren we onderhoudscontracten met vaste inspectie-intervallen. Dit voorkomt productie-stilstand en spreidt onderhoudskosten gelijkmatig over meerdere jaren.

Duurzaamheid en energieverbruik

Moderne walstechnieken hebben het energieverbruik drastisch verminderd. Hydraulische aandrijving met recuperatie-systemen bespaart 30% energie vergeleken met oudere machines. Voor een gemiddelde walsopdracht wordt 0,8 kWh per kg verwerkt materiaal gebruikt.

Alle verwerkte materialen zijn volledig recyclebaar. Staal kent een onbeperkte recycling cyclus zonder kwaliteitsverlies. RVS en aluminium behouden hun eigenschappen bij recycling en hebben hoge restwaarden.

Efficiënt walsen draagt bij aan CO2-reductie door materiaalbesparingen. Optimale materiaal benutting vermindert afval met 15-20%. Gecombineerd met lokale levering resulteert dit in 25% lagere CO2-voetafdruk dan alternatieve productiemethoden.

De ISO 14001 certificering garandeert continue verbetering van milieuprestaties. Energie-audits en afvalreductieprogramma’s houden de voetafdruk minimaal.

Veelgestelde vragen over metaal wals

Wat is de maximale dikte voor metaal walsen?

De 4-rollen machine verwerkt materiaal tot 150mm dikte bij staal. Voor RVS ligt de limiet bij 120mm vanwege de hogere hardheid. Aluminium kan tot 50mm dikte optimaal verwerkt worden.

De maximale dikte hangt samen met de gewenste diameter. Hoe dikker het materiaal, hoe groter de minimaal haalbare diameter wordt. Voor 150mm staal is de minimale diameter ongeveer 800mm.

Hoelang duurt het walsproces?

Een standaard cilinder van 3mm staal is binnen 2-3 uur klaar. Dikke platen van 50mm+ vragen 1-2 dagen door de meerdere passages en langere insteltijd.

Factoren die tijd beïnvloeden zijn materiaaldikte, gewenste diameter, lengte van de plaat en bijkomende bewerkingen. Voor complexe conussen rekenen we 50% meer tijd dan voor cilinders.

Kunnen complexe vormen gewalst worden?

Ja, conussen, ovalen en asymmetrische vormen kunnen gewalst worden. Conussen tot 45 graden hoek zijn standaard mogelijk. Voor ovalen geldt een verhouding tot 1:2 tussen lange en korte as. Complexere vormen vragen om maatwerk-engineering.

Jouw project met precisie gewalst

De kracht van de moderne metaal wals technologie ligt in de combinatie van precisie, capaciteit en complete service. Met machines tot 150mm dikte en 3,5 meter breedte kan vrijwel elke industriële toepassing gerealiseerd worden. Van kleine prototypes tot grote productieseries.

Ferna combineert 30 jaar ervaring met state-of-the-art walsmachines. Onze ISO-certificeringen garanderen kwaliteit, terwijl korte doorlooptijden je project op schema houden. Door bijkomende bewerkingen zoals lassen en afwerking leveren we complete oplossingen.

Je project verdient vakmanschap dat verschil maakt. Neem contact met ons op voor een offerte op maat en ontdek hoe we jouw specifieke wensen kunnen realiseren. Onze specialisten denken graag mee over de beste aanpak voor jouw toepassing.