Waterjet snijden: precisie zonder warmte

Stel je voor: je hebt een complex onderdeel nodig uit dik staal, maar traditionele snijmethoden veroorzaken vervorming door warmte. Waterjet snijden biedt hier de perfecte oplossing.

Waterjet snijden is een koudsnijproces waarbij water onder extreme druk van 4000 bar wordt gebruikt om materialen door te snijden. Deze techniek snijdt complexe vormen zonder het materiaal te verhitten of te vervormen.

Voor projectleiders betekent dit braamloze resultaten direct uit de machine. Voor inkopers vertaalt zich dat naar minder nabewerking en kortere levertijden. Werkvoorbereiders waarderen de flexibiliteit en hoge precisie.

Dit artikel legt uit hoe waterjet snijden werkt, welke voordelen het biedt en hoe je deze techniek optimaal inzet voor jouw project. We bespreken materiaaltoepassingen, technische specificaties en vergelijken verschillende snijmethoden.

Hoe werkt waterjet snijden?

Het basisprincipe is simpel maar krachtig. Water wordt onder extreme druk van 4000 bar door een diamanten sproeier geperst. Deze waterstraal heeft een dikte van slechts 0,8mm maar kan materialen tot 200mm dik doorsnijden.

Er bestaan twee hoofdtechnieken: puur water snijden en abrasief snijden. Bij puur water snijden gebruikt men alleen de waterstraal. Voor hardere materialen wordt granaatzand toegevoegd als snijmiddel.

Het granaatzand fungeert als microscopisch kleine zaagjes die samen met de waterstraal het materiaal doorsnijden. Deze combinatie maakt het snijden van staal, RVS en andere harde materialen mogelijk.

Een waterstraalsnijmachine werkt volgens dit principe en biedt uitstekende resultaten voor diverse projecten.

Puur water vs abrasief snijden

Puur water snijden werkt ideaal voor zachte materialen. Denk aan schuimen, dunne kunststoffen en voedingsmiddelen. De snijsnelheid is hoog en de kosten blijven beperkt omdat er geen abrasief nodig is.

Abrasief snijden daarentegen hanteert granaatzand voor harde materialen. Staal, aluminium, titanium en keramiek vereisen deze methode. De snijsnelheid is lager maar de mogelijkheden zijn veel uitgebreider.

Kostenverschillen ontstaan door het verbruik van granaatzand en langere snijtijden. Echter, de mogelijkheid om dikke en harde materialen te snijden, compenseert deze extra kosten ruimschoots.

Voordelen van waterjet snijden voor jouw project

Geen warmte-beïnvloede zone vormt het grootste voordeel. Andere snijmethoden verhitten het materiaal lokaal, wat spanningen en vervormingen veroorzaakt. Waterjet snijden voorkomt deze problemen volledig.

Braamloze snijresultaten betekenen directe kostenbesparing. Traditionele snijmethoden vereisen vaak nabewerking om braam te verwijderen. Bij waterjet snijden vallen deze extra stappen weg.

Materiaaleigenschappen blijven behouden door het koude snijproces. Hardheid, sterkte en andere eigenschappen veranderen niet tijdens het snijden.

Dikke materialen tot 200mm zijn geen probleem. Waar andere technieken falen bij extreme diktes, presteert waterjet snijden uitstekend.

Koel snijproces zonder materiaalvervorming

Waarom treedt geen verhitting op? Het water absorbeert energie die vrijkomt tijdens het snijproces. Hierdoor blijft de temperatuur van het werkstuk constant.

De hardheid en microstructuur van het materiaal blijven ongewijzigd. Dit is vooral belangrijk voor geharde staalsoorten en warmtebehandelde materialen.

Precisieonderdelen behouden hun exacte afmetingen. Geen krimp of uitzetting door temperatuurverschillen betekent dat toleranties gegarandeerd worden.

Braamloos resultaat direct uit de machine

Hoe voorkomt waterjet braamvorming? De waterstraal snijdt het materiaal geleidelijk door zonder te scheuren of te trekken. Het resultaat is een gladde snijkant zonder uitstekende delen.

De nabewerkingstijd daalt drastisch. Ontbramen, schuren of frezen wordt overbodig. Dit bespaart tijd en kosten in het productieproces.

Andere snijmethoden zoals plasma of oxyfuel laten altijd een braam achter. Waterjet snijden levert direct monteerbare onderdelen.

Welke materialen kun je met waterjet snijden?

Staal en RVS tot 200mm dikte vormen de hoofdtoepassingen. Van dunne platen tot dikke blokken, waterjet snijdt alles probleemloos.

Aluminium en non-ferro metalen zoals koper, messing en titanium zijn uitstekend geschikt. De afwezigheid van warmte voorkomt problemen met thermische geleiding.

Kunststoffen, composieten en schuimen kunnen zowel met puur water als abrasief gesneden worden. De keuze hangt af van hardheid en dikte.

Glas, keramiek en natuursteen behoren ook tot de mogelijkheden. Deze fragiele materialen profiteren van het trillingsvrije snijproces. Ook metaal watersnijden behoort tot de mogelijkheden.

Materiaaldiktes en format limieten

| Materiaal | Maximale dikte | Tolerantie |

|---|---|---|

| Staal | 200mm | ±0,1-0,2mm |

| RVS | 150mm | ±0,1-0,2mm |

| Aluminium | 100mm | ±0,1mm |

| Kunststof | 80mm | ±0,1mm |

Het werkbereik van de machines bedraagt typisch 3000x1500mm. Grotere formaten zijn mogelijk door slim nesten van onderdelen.

Toleranties variëren per dikterange. Dunne materialen tot 20mm halen ±0,1mm, dikkere materialen ±0,2mm.

Speciale toepassingen en uitdagende materialen

Gelaagde materialen en sandwichpanelen snijden zonder delaminatie. De waterstraal houdt alle lagen bij elkaar tijdens het snijproces.

Hittebestendige legeringen zoals Inconel en Hastelloy zijn ideaal voor waterjet snijden. Traditionele methoden hebben moeite met deze exotische materialen.

Fragiele materialen zoals dun glas of keramiek profiteren van de zachte snijwerking. Geen mechanische krachten betekent geen breukrisico.

Het complete waterjet snijproces

Van idee tot eindproduct doorloop je vijf duidelijke stappen. Een online offerte aanvragen duurt slechts enkele minuten.

Een flexibele planning past bij jouw project. Soms zijn spoedopdrachten mogelijk bij leveranciers. Daarnaast zorgen korte levertijden ervoor dat jouw planning op schema blijft.

Van technische tekening tot offerte

DXF of CAD bestanden lever je direct aan bij het aanvragen van een offerte. Een controle op maakbaarheid voorkomt verrassingen later in het proces.

Vaak zijn aanpassingen in het ontwerp mogelijk tijdens het offerteproces. Technici denken met je mee over optimalisaties.

Materiaaloptimalisatie en nesting

Een efficiënte plaatsing van onderdelen bespaart materiaal en kosten. Slimme software zoekt automatisch de beste indeling.

Minimaal materiaalverlies wordt bereikt door slim nesten. Restmateriaal kan vaak voor andere projecten gebruikt worden.

Door het bundelen van opdrachten kun je vaak kosten besparen. Meerdere onderdelen op één plaat verlagen de prijs vaak aanzienlijk.

Kwaliteitscontrole en levering

Na elke productieronde wordt de meting volgens een tekening gedaan. Een dimensionale controle garandeert dat alle maten kloppen.

De verpakking per project voorkomt verwarring op de bouwplaats. Elk onderdeel wordt gelabeld volgens jouw specificaties.

De track & trace van bestelling houdt je op de hoogte. Van de start van de productie tot de levering weet je precies waar je onderdelen zijn.

Machinespecificaties en technische mogelijkheden

Druk tot 4000 bar levert maximale snijkracht. Deze extreme druk maakt het doorsnijden van dikke materialen mogelijk.

Multi-kop opties verdubbelen de productiviteit bij serieproductie. Twee identieke onderdelen tegelijkertijd snijden halveert de doorlooptijd.

5-assig snijden creëert schuine kanten tot 45 graden. Deze functie opent nieuwe ontwerpmogelijkheden voor complexe onderdelen.

Snijsnelheid en productiviteit

Factoren die de snelheid beïnvloeden zijn materiaalsoort, dikte en de gewenste kwaliteit. Dunne materialen snijden sneller dan dikke.

Snelheidsvergelijking per materiaal laat zien dat aluminium sneller snijdt dan staal. RVS neemt een tussenpositie in.

Optimalisatie voor grote series gebeurt door aangepaste snijparameters. Iets lagere kwaliteit kan de snelheid aanzienlijk verhogen.

Toleranties en nauwkeurigheid

Standaard tolerantie ±0,1-0,2mm voldoet voor de meeste toepassingen. Deze nauwkeurigheid overtreft veel andere snijmethoden.

Factoren die de precisie beïnvloeden zijn materiaaldikte, snijsnelheid en machine kalibratie. Optimale instellingen garanderen beste resultaten.

Fijnere toleranties tot ±0,05mm zijn mogelijk voor speciale toepassingen. Dit vereist langzamer snijden en extra controles.

Waterjet snijden vs andere snijmethoden

| Methode | Max dikte | Tolerantie | Warmte-invloed | Materialen |

|---|---|---|---|---|

| Waterjet | 200mm | ±0,1mm | Geen | Alle |

| Laser | 25mm | ±0,1mm | Ja | Beperkt |

| Plasma | 100mm | ±0,5mm | Ja | Metalen |

| EDM | 300mm | ±0,005mm | Minimaal | Geleidend |

Een kosten-batenanalyse toont dat waterjet optimaal is voor dikke materialen en complexe vormen. Laser wint bij dunne platen en hoge volumes.

Voordelen ten opzichte van lasersnijden

Dikkere materialen zijn het hoofdvoordeel van waterjet. Waar laser stopt bij 25mm, gaat waterjet door tot 200mm.

Reflectieproblemen bij koper en messing bestaan niet bij waterjet. Laser heeft moeite met reflecterende materialen.

Rookgasontwikkeling ontbreekt volledig bij waterjet snijden. Dit maakt het proces schoner en veiliger voor operators.

Vergelijking met plasmasnijden

Een fijnere snijkwaliteit behaalt waterjet door de smalle snijspleet. Plasma laat een bredere snijkant achter.

Meer materiaalsoorten zijn mogelijk met waterjet. Plasma beperkt zich tot elektrisch geleidende materialen.

Nabewerking is zelden nodig na waterjet snijden. Plasma vereist vaak ontbramen en rechtzetten.

Wanneer EDM-draadvonken overwegen

Precisieverschillen tonen dat EDM nauwkeuriger kan zijn. Voor toleranties onder ±0,05mm is EDM vaak beter.

De kostenvergelijking valt in het voordeel van waterjet bij normale precisie-eisen. EDM wordt duur bij grote onderdelen.

De productiesnelheid ligt hoger bij waterjet voor de meeste toepassingen. EDM is traag maar zeer precies.

Nabewerkingen na waterjet snijden

Een minimale nabewerking volstaat meestal. De snijkant is glad en braamloos direct uit de machine.

Optioneel afbramen kan scherpe randen wegwerken voor veilig hanteren. Dit is vooral belangrijk bij dunne materialen.

Tappen en draadsnijden is direct mogelijk in de gesneden onderdelen. De gladde snijkant biedt een perfecte basis.

Oppervlaktebehandelingen

Stralen voor uniforme textuur kan de uitstraling verbeteren. De waterjet snijkant neemt coating goed op.

Poedercoaten is direct mogelijk zonder voorbehandeling. De schone snijkant zorgt voor goede hechting.

Anodiseren van aluminium werkt uitstekend na waterjet snijden. Geen warmte-invloed betekent gelijkmatige anodiselaag.

Industriële toepassingen van waterjet snijden

De luchtvaart gebruikt waterjet voor titanium onderdelen en composieten. Precisie en geen warmte-invloed zijn hier kritisch.

Automotive profiteert van prototypes en kleine series. Flexibiliteit en snelle wijzigingen maken ontwikkeling efficiënter.

De scheepsbouw verwerkt dikke staalplaten voor de romp en opbouw. Waterjet snijdt vormen die anders onmogelijk zijn.

Architectuur creëert decoratieve elementen met complexe patronen. De ontwerpvrijheid opent nieuwe mogelijkheden.

Luchtvaart en ruimtevaart

Precisieonderdelen zonder spanningen zijn essentieel in deze sector. Waterjet snijden garandeert dimensionale stabiliteit.

Exotische materialen zoals titanium en Inconel zijn standaard voor waterjet. Deze materialen zijn lastig met andere methoden.

Certificering en traceerbaarheid worden volledig ondersteund. Alle documenten voor kwaliteitsbewaking zijn beschikbaar.

Machinebouw en engineering

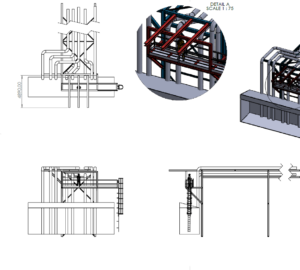

Maatwerk frames en behuizingen ontstaan uit complexe plaatwerkconstructies. Waterjet maakt ingewikkelde vormen mogelijk.

Tandwielen en mechanische onderdelen kunnen direct functioneel uit de machine komen. Geen nabewerking betekent kostenbesparing.

Prototyping en ontwikkeling profiteren van de snelheid en flexibiliteit. Wijzigingen kosten geen extra gereedschap.

Bestandsformaten en software voor waterjet snijden

DXF vormt het standaard formaat voor 2D tekeningen. Alle CAD-pakketten kunnen dit formaat exporteren.

CAD-bestanden zijn direct bruikbaar zonder conversie. Solidworks, AutoCAD en Inventor bestanden worden automatisch verwerkt.

Een online configurator maakt eenvoudige onderdelen direct bestelbaar. Voor standaard vormen is geen tekening nodig.

Best practices voor aanleveren

Gesloten contouren tekenen voorkomt interpretatieproblemen. Open lijnen kunnen niet gesneden worden.

Minimale wanddikte respecteren garandeert maakbaarheid. Te smalle delen kunnen afbreken tijdens het snijden.

Scherpe hoeken vermijden verbetert de snijkwaliteit. Kleine stralen in binnenhoeken geven beter resultaat.

Kosten en ROI van waterjet snijden

Factoren die de prijs bepalen zijn materiaalkosten, snijtijd en complexiteit. Eenvoudige vormen zijn goedkoper dan ingewikkelde maatwerk contouren.

In de vergelijking van de totale kosten moet nabewerking meenemen. Waterjet is soms duurder in snijden maar goedkoper totaal.

Besparing door minder nabewerking compenseert hogere snijkosten. Direct monteerbare onderdelen besparen tijd en geld.

Prijsopbouw en calculatie

Materiaalkosten vormen vaak 40-60% van de totaalprijs. Een slimme materialen indeling verlaagt deze kosten.

De snijtijd hangt af van de lengte, dikte en gewenste kwaliteit. Complexe vormen kosten meer tijd maar geen extra gereedschap.

Seriegrootte voordelen ontstaan door efficiënter nesten en vaste kosten spreiding. Vanaf 10 stuks wordt het interessant.

Return on investment berekenen

Er wordt een tijdsbesparing in het productieproces gerealiseerd door minder nabewerking. Deze besparing rechtvaardigt vaak de hogere snijkosten.

Er is een kwaliteitsverbetering van het eindproduct door nauwkeurigere afmetingen. Hierdoor is er minder uitval en rework bespaart kosten.

Daarnaast zit er flexibiliteit in het ontwerp zonder extra gereedschapskosten. Wijzigingen zijn mogelijk tot vlak voor de productie.

Duurzaamheid en milieu-aspecten

Geen schadelijke dampen of gassen maken waterjet milieuvriendelijk. Operators werken in een schone omgeving.

Herbruikbaar abrasief vermindert afval. Gerecycled granaatzand kan meerdere keren gebruikt worden.

Er is minimaal materiaalverlies door een smalle snijspleet van 0,8mm. Meer onderdelen uit dezelfde plaat betekent minder afval.

Recycling en afvalverwerking

Waterhergebruik in gesloten systeem bespaart water. Het proces gebruikt minder water dan je zou verwachten.

Metaalresten zijn volledig recyclebaar. Snijresten hebben dezelfde waarde als het oorspronkelijke materiaal.

Abrasief afvoer gebeurt volgens milieuvoorschriften. Gebruikt granaatzand kan als vulmateriaal dienen.

Veelgestelde vragen over waterjet snijden

Praktische vragen komen regelmatig terug van projectleiders en inkopers. Hieronder beantwoorden we de belangrijkste.

Technische specificaties kunnen verwarrend zijn. We leggen de mogelijkheden en beperkingen helder uit.

Proces en levertijden hangen af van verschillende factoren. Transparantie hierover helpt bij planning.

Wat is de minimale gatdiameter?

Standaard zijn gaten vanaf 1mm diameter mogelijk. Dit geldt voor de meeste materialen tot 50mm dikte.

De materiaaldikte beïnvloedt de minimale gatgrootte. Dikkere materialen vereisen iets grotere gaten voor een optimaal resultaat.

Speciale technieken maken kleinere gaten mogelijk maar kosten extra tijd. De kosten-batenafweging bepaalt de keuze.

Hoe lang duurt een gemiddelde opdracht?

Bij de meeste leveranciers zijn offertes binnen 24 uur binnen. Eventuele spoedoffertes kunnen binnen enkele uren binnen zijn.

De productie neemt 3-5 werkdagen voor normale opdrachten in beslag. Complexe projecten kunnen langer duren.

Spoedopdrachten zijn vaak mogelijk tegen een meerprijs. De planning wordt aangepast voor urgente zaken.

Start direct met jouw waterjet project

Waterjet snijden biedt projectleiders unieke voordelen. Geen materiaalvervorming, braamloze resultaten en extreme precisie maken complexe ontwerpen mogelijk.

Flexibiliteit kenmerkt het proces. Wijzigingen kosten geen extra gereedschap. Korte levertijden houden planning op schema.

Een online offerte aanvragen duurt slechts enkele minuten. Upload je tekening en ontvang binnen 24 uur een gedetailleerde prijsopgave.

Begin vandaag met jouw project. Neem contact met ons op voor persoonlijk advies of vraag direct een offerte aan. Onze specialisten denken graag mee over de beste aanpak voor jouw specifieke uitdaging.