Metaalconstructie: van ontwerp tot montage

Kijk om je heen in de industrie. Overal zie je metalen structuren die de ruggengraat vormen van moderne bedrijfsvoering. Van fabrieksgebouwen tot complexe productielijninstallaties – ze hebben allemaal één ding gemeen: ze beginnen als een idee dat wordt omgezet in een doordachte metaalconstructie.

Metaalconstructies vormen letterlijk het fundament van onze industriële samenleving. We werken met staal, RVS en aluminium om constructies te realiseren die decennialang meegaan. Elk materiaal heeft zijn eigen sterke punten, elk project vraagt om een specifieke aanpak.

In dit artikel nemen we je mee door het complete traject. Van de eerste schets tot de finale montage en nazorg. Je leert welke materialen wanneer het beste passen, hoe het ontwerp- en productieproces verloopt, en wat je moet weten over moderne technieken zoals lasrobots en 3D-modellering.

Wat is een metaalconstructie?

Een metaalconstructie is meer dan een samenstelling van metalen onderdelen. Het is een doordacht systeem dat krachten opvangt, ruimtes creëert en functionaliteiten mogelijk maakt. Denk aan draagconstructies voor gebouwen, platforms voor industriële installaties, of complexe framewerken voor productielijnmachines.

De toepassingen zijn eindeloos. In de petrochemische industrie vind je metaalconstructies terug in reactor-ondersteunende systemen. De voedingsmiddelenbranche vertrouwt op RVS-constructies voor hygiënische productieomgevingen. En in de logistiek zorgen stalen structuren voor stabiele magazijnstellingen.

Waarom kiezen we voor metaal? Het antwoord ligt in de unieke combinatie van sterkte, duurzaamheid en flexibiliteit. Metaal kan worden gevormd naar vrijwel elke gewenste vorm, houdt decennialang stand onder zware belastingen, en laat zich perfect aanpassen aan veranderende bedrijfsbehoeften. Constructiewerk heeft zich ontwikkeld tot een hoogwaardige discipline waar engineering en vakmanschap samenkomen.

Materiaalsoorten voor constructies

Staal staat bekend om zijn uitzonderlijke sterkte-gewichtsverhouding. Het is het werkpaard van de metaalconstructie-industrie. Voor een gemiddeld industrieel platform gebruik je constructiestaal S355, dat een vloeigrens heeft van 355 N/mm². Dit betekent dat je met relatief lichte profielen grote overspanningen kunt realiseren.

RVS speelt de hoofdrol zodra corrosiebestendigheid belangrijk wordt. In chemische installaties of voedingsfabrieken is RVS 316L vaak de standaard. Dit materiaal behoudt zijn eigenschappen bij temperaturen tot 600°C en toont uitstekende weerstand tegen agressieve stoffen.

Aluminium scoort hoog op het gebied van gewichtsbesparing. Met een soortelijk gewicht van slechts 2,7 kg/dm³ versus 7,85 kg/dm³ voor staal, maakt het een verschil in transportconstructies.

Toepassingsgebieden in de industrie

De automotive sector vertrouwt op precisie-metaalconstructies voor productielijn frameworks. Hier vereisen robotcellen millimeter nauwkeurige positionering, wat vraagt om stijve staalconstructies met minimale doorbuiging.

In de offshore-industrie stellen we andere eisen. Zoutwater en extreme weersomstandigheden vragen om speciale staalsoorten met verhoogde corrosiebestendigheid. Hier gebruiken we vaak weervast staal Cor-Ten of voorzien we constructies van hoogwaardige coating-systemen.

De farmaceutische industrie stelt hygiënische eisen voorop. RVS-constructies met gladde oppervlakken en minimale hoekverbindingen voorkomen bacteriegroei. Alle lasverbindingen worden volledig doorgelast en gepolijst tot Ra-waarden onder de 0,8 μm.

Engineering en ontwerpproces

Het ontwerptraject start met het vertalen van jouw functionele wensen naar technische specificaties. We analyseren belastingen, omgevingsfactoren en integratievereisten. Een typisch engineeringtraject doorloopt verschillende fasen: conceptontwerp, basis engineering en detail engineering.

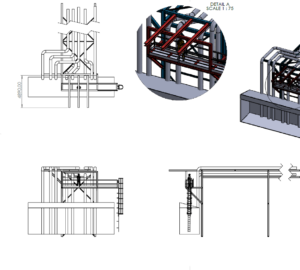

3D-modellering in Tekla Structures vormt het hart van ons ontwerpproces. Dit programma genereert niet alleen visualisaties, maar ook automatisch alle productietekeningen, materiaalelementen en CNC-data. BIM-integratie zorgt voor naadloze afstemming met andere disciplines in grote bouwprojecten.

De samenwerking met jou als opdrachtgever is intensief tijdens de ontwerpfase. We organiseren regelmatige design reviews waar het 3D-model centraal staat. Wijzigingen doorvoeren in deze fase bespaart later kostbare productietijd.

3D-visualisatie en technische tekeningen

3D-modellen maken complexe constructies begrijpelijk voor iedereen in het projectteam. Een monteur ziet direct welke verbindingen hij moet realiseren. Projectleiders kunnen bouwvolgordes plannen op basis van virtuele montagesimulaties.

De overgang van 3D-model naar productietekeningen gebeurt grotendeels automatisch. Tekla genereert werkplaats- en montagetekeningen die direct naar de productie gaan. Wijzigingen in het model verschijnen automatisch in alle gerelateerde tekeningen.

Voor complexe knooppunten maken we detail-3D-views die de monteur stap voor stap door het lasproces leiden. Dit vermindert interpretatie fouten en verhoogt de eindkwaliteit.

Berekeningen en certificeringen

Constructieberekeningen vormen de technische basis van elke metaalconstructie. We berekenen spanningen volgens Eurocode 3, controleren vervormingen en dimensioneren verbindingen. Voor industriële platforms berekenen we trillingeigen-frequenties om resonantie te voorkomen.

EN-1090 certificering garandeert dat we metaalconstructies produceren volgens Europese kwaliteitsnormen. Deze certificering dekt het complete traject van inkoop materiaal tot eindmontage. Periodieke audits door externe instanties waarborgen de kwaliteit.

VCA-certificering toont aan dat we veiligheid serieus nemen. Al onze monteurs beschikken over geldige VCA-certificaten. Voor complexe projecten organiseren we aanvullende veiligheidstrainingen specifiek voor die locatie.

Staalconstructies in metaalconstructie

Staal blijft het meest veelzijdige materiaal voor metaalconstructies. Constructiestaal S235 gebruiken we voor lichte toepassingen, terwijl S355 geschikt is voor zwaar belaste constructies. Voor extreme toepassingen grijpen we naar hoogsterk staal S460.

Bewerkingsmethoden voor staal zijn divers. Plasma-snijden zorgt voor nauwkeurige contourvorming. Zagen creëert perfecte rechte sneden voor profielen. Boren en frezen leveren maatnauwkeurige verbindingsgaten.

Staalconstructies vereisen specifieke expertise in materiaalgedrag en verbindingstechnieken. De keuze tussen gelaste en geboute verbindingen bepaalt zowel de sterkte als de montagesnelheid.

Productieprocessen voor staal

Het snijproces begint met het optimaal nesten van onderdelen op staalplaten. Onze software berekent automatisch de meest materiaalefficiënte indeling. Plasma-snijden met CNC-besturing levert contouren met toleranties van ±1mm.

Lassen is meer dan het verbinden van staalonderdelen. We passen verschillende procedures toe: MAG-lassen voor constructiewerk, TIG-lassen voor hoogwaardige toepassingen. Lasrobots zorgen voor repeteerbare kwaliteit bij serieproductie.

Conservering begint direct na het lassen. Stralen tot Sa 2½ verwijdert alle roest en walshuid. Primer-coating binnen 4 uur na stralen voorkomt hernieuwde roestvorming. Topcoats worden afgestemd op de uiteindelijke omgeving.

RVS-constructies voor specifieke toepassingen

RVS krijgt de voorkeur zodra corrosiebestendigheid kritiek wordt. In chemische installaties weerstaat RVS 316L agressieve stoffen die gewoon staal binnen maanden zouden aantasten. De extra investering verdient zich terug door langere levensduur en lager onderhoud.

Hygiënische eisen in de voedingsindustrie maken RVS vaak verplicht. Alle oppervlakken moeten reinigbaar zijn. Lasverbindingen worden volledig doorgelast en gepolijst. Holle ruimtes waarin bacteriën kunnen groeien, zijn taboe.

Een recent RVS-project in een zuivelfabriek omvatte platforms en leidingbruggen rond melktanks. Alle constructieonderdelen werden uitgevoerd in RVS 316L met gepolijste oppervlakken. Demonteerbare verbindingen maken reiniging mogelijk van alle hoeken en kanten.

Corrosiebestendigheid van RVS ontstaat door de chroom-laag die zich spontaan vormt aan het oppervlak. Deze laag herstelt zichzelf bij kleine beschadigingen. Voor optimale prestaties moet het oppervlak vrij blijven van koolstof verontreinigingen.

Bewerkingstechnieken voor RVS

RVS-lassen vereist speciale aandacht voor warmte-inbreng en nabehandeling. TIG-lassen met argon-afscherming voorkomt oxidatie tijdens het lasproces. Lage warmte-inbreng behoudt de corrosiebestendigheid in de warmte-beïnvloede zone.

Polijsten van RVS-oppervlakken gebeurt in stappen van grof naar fijn. Voor hygiënische toepassingen streven we naar Ra-waarden onder 0,8 μm. Elektrolytisch polijsten levert de gladste oppervlakken voor kritieke toepassingen.

Belangrijke aandachtspunten bij RVS-bewerking: gebruik RVS-specifiek gereedschap om verontreiniging te voorkomen. Bescherm bewerkte oppervlakken tijdens transport en montage. Verwijder alle lijmresten van beschermfolie voor oplevering.

Aluminiumconstructies: licht en duurzaam

Aluminium speelt zijn troef uit waar gewicht een kritieke factor is. Voor mobiele hijsconstructies of dakconstructies kan een gewichtsbesparing van 60% ten opzichte van staal het verschil maken tussen wel of niet realiseerbaar.

Gewichtsbesparing gaat niet ten koste van functionaliteit. Door slim profielontwerp behouden we de vereiste stijfheid. Een aluminium werkplatform van recent heeft dezelfde doorbuigingswaarden als het stalen alternatief, maar weegt slechts 2,8 ton in plaats van 7,2 ton.

Voorbeelden van aluminiumprojecten zijn diverse. Mobiele werkplatforms voor onderhoud aan windturbines profiteren van het lage gewicht. Architecturale constructies waarderen de natuurlijke weerbestendigheid en het fraaie uiterlijk.

Duurzaamheid van aluminium gaat verder dan alleen corrosiebestendigheid. Het materiaal is 100% recyclebaar zonder kwaliteitsverlies. De energie-inhoud voor gerecycled aluminium is slechts 5% van primair aluminium.

Moderne productietechnieken

Lasrobots hebben de productie van metaalconstructies gerevolutioneerd. Voor serieproductie van identieke knooppunten leveren robots consistente kwaliteit bij hoge snelheid. Een lasrobot realiseert 40 centimeter lasnaad per minuut met perfecte penetratie.

CNC-gestuurde bewerkingsmachines zorgen voor millimeter nauwkeurige bewerking. Boormachines positioneren gaten met toleranties van ±0,1mm. Dit is cruciaal voor pasverbindingen waar onderdelen zonder forceren moeten passen.

Automatisering verhoogt niet alleen de snelheid, maar ook de kwaliteit. Menselijke variatie in handwerk verdwijnt. Parameters zoals lassnelheid, draadtoevoer en gasdebiet blijven constant. Het resultaat is voorspelbare kwaliteit.

Metaalbewerking integreert traditionele vakmanschap met moderne technologie. Complexe bewerkingen die handmatig uren zouden kosten, realiseert een CNC-machine in minuten.

Lasrobots en automatisering

Robotlassen blinkt uit bij repetitieve laswerkzaamheden. Voor een serie van 50 identieke frameconstructies programmeert de operator de robot eenmaal. Vervolgens produceert de robot alle frames met identieke lasnaadgeometrie.

Concrete cijfers over robotprestaties: positie-nauwkeurigheid ±0,05mm, herhaalnauwkeurigheid ±0,02mm. Lassnelheid tot 60 cm/min bij constructiewerk. Een 8-uurs dienst levert 180 meter perfecte lasnaad.

Consistente laskwaliteit betekent voorspelbare sterkte-eigenschappen. Variatie in penetratiediepte blijft binnen 5%. Handmatig lassen toont 15-20% variatie. Deze consistentie vertaalt zich direct naar betrouwbaarheid van de eindconstructie.

Kwaliteitscontrole tijdens productie

Controle begint bij de materiaalinkomst. Certificaten worden geverifieerd, afmetingen gecontroleerd. Voor kritieke projecten voeren we materiaalidentificatie uit met PMI-apparatuur.

NDO-technieken zoals magnetische deeltjesinspectie en penetrant-onderzoek sporen lasfouten op die met het blote oog niet zichtbaar zijn. Voor drukdragende constructies is radiografisch onderzoek standaard.

Documentatie en traceerbaarheid lopen als een rode draad door het productieproces. Elke lasnaad krijgt een uniek nummer. Lassers tekenen af voor hun werk. Eindcontrole-rapporten bevatten alle kwaliteitsgegevens.

Montage en installatie van metaalconstructie

Montage op locatie vereist zorgvuldige planning. Transportafmetingen bepalen hoe we constructies verdelen in transporteerbare eenheden. Een enkele vrachtwagen heeft maximale afmetingen van 13,5 x 2,55 x 4,0 meter.

Logistieke planning houdt rekening met kraancapaciteiten op locatie. Voor zware onderdelen van 15+ ton coördineren we mobiele kranen. Montagevolgorde wordt bepaald door toegankelijkheid en hijsmogelijkheden.

Kraancapaciteiten variëren van 30 ton mobiele kranen voor standaard werk tot 500 ton rupskranen voor uitzonderlijke projecten. Hijsplannen worden vooraf uitgewerkt met 3D-simulatie van kritieke hefacties.

Projectplanning en doorlooptijden

Planning start met een gedetailleerde projectanalyse. Engineering duurt typisch 2-4 weken, afhankelijk van complexiteit. Materiaallevering plant je op 3-6 weken voor standaard staalsoorten. Speciale legeringen kunnen 10-12 weken vergen.

Factoren die doorlooptijd beïnvloeden zijn materiaallevering, bewerkingscomplexiteit en montagecondities. Een standaard industrieel platform heeft een doorlooptijd van 8-10 weken van order tot oplevering.

Veiligheid tijdens montage

VCA-gecertificeerd werken is standaard bij al onze montage activiteiten. Elke monteur beschikt over een geldige VCA-certificatie. Voormannen hebben VCA-VOL certificering voor leidinggevende taken.

Specifieke veiligheidsmaatregelen op bouwplaatsen omvatten persoonlijke valbeveiliging, gehoorbescherming en veiligheidsschoeisel. Voor werken boven 2,5 meter hoogte gebruiken we altijd valbeveiliging of steigerwerk.

Toolbox meetings voorafgaand aan elke werkdag bespreken de dagplanning en specifieke risico’s. LMRA’s (Last Minute Risk Analysis) worden uitgevoerd voor niet-routinematige werkzaamheden. Deze systematische aanpak reduceert ongevalsrisico’s aanzienlijk.

Service en onderhoud na oplevering

Onderhoudscontracten starten met een grondige inspectie van de geleverde constructie. We stellen een onderhoudsschema op gebaseerd op belasting, omgevingscondities en kritiekheid. Periodieke inspecties variëren van jaarlijks tot eenmaal per 5 jaar.

Conservering en coating verversen houdt metaalconstructies in topconditie. Kleine beschadigingen repareren we lokaal. Bij grootschalige slijtage organiseren we volledige herbehandeling inclusief stralen en nieuwe coating-opbouw.

24/7 service staat klaar voor acute storingen. Een kapotte hijsbalk kan productie stilleggen. Binnen 4 uur na melding staat ons serviceteam ter plaatse voor een eerste beoordeling. Definitieve reparatie wordt ingepland met minimale productiehinder.

Nazorgtrajecten bewijzen hun waarde in lange termijn-betrouwbaarheid. Een industrieel platform dat we 15 jaar geleden leverden, functioneert nog steeds probleemloos dankzij systematisch onderhoud elke 3 jaar.

Preventief onderhoud

Inspectierondes volgen een vaste checklist. We controleren lasverbindingen op scheuren, bouten op aanhaalmomenten en coating op beschadigingen. Bewegende delen krijgen extra aandacht voor slijtage indicaties.

Onderhoudschema’s stemmen we af op jouw productiecyclus. Jaarlijkse stilstanden gebruiken we voor grote onderhoudsbeurten. Lopende controles plannen we tijdens reguliere productie pauzes.

Levensduurverlenging door goed onderhoud is aanzienlijk. Een goed onderhouden staalconstructie gaat meer dan 40 jaar mee. Zonder onderhoud ontstaan na 8-12 jaar problemen met corrosie en vermoeiing.

Kostenbesparingen door preventief onderhoud zijn substantieel. Regelmatig bijlakken van kleine plekken kost €200. Complete herbehandeling van een verwaarloosde constructie loopt op tot €8000.

Duurzaamheid in metaalconstructie

Recyclebaarheid van metalen maakt metaalconstructies inherent duurzaam. Staal is 100% recyclebaar zonder kwaliteitsverlies. Een oude constructie wordt een nieuwe metaalconstructie zonder afwaardering.

Energiezuinige productieprocessen reduceren de CO2-voetafdruk. Moderne lasprocessen gebruiken 30% minder energie dan oudere technieken. CNC-bewerkingen optimaliseren materiaalgebruik en reduceren afval.

De lange levensduur van goed ontworpen metaalconstructies spreidt de milieu-impact over decennia. Een industrieel platform met 40 jaar levensduur heeft per jaar een minimale milieu-impact vergeleken met jaarlijks vervangbare alternatieven.

Kosten en budgettering

Factoren die de prijs bepalen zijn materiaalkosten, bewerkingscomplexiteit en montagecondities. Materiaal vertegenwoordigt typisch 40-60% van de totale projectkosten. Complexe bewerkingen kunnen dit percentage verschuiven naar 30-70%.

Indicaties voor verschillende projectgroottes: een standaard werkplatform van 10m² kost €8.000-12.000. Een complete fabriekshal-constructie van 1000m² beweegt zich tussen €180.000-250.000 afhankelijk van specificaties.

Kostenoptimalisatie begint in de ontwerpfase. Door slim gebruik van standaard profielen reduceer je bewerkingskosten. Grote series identieke onderdelen profiteren van robotproductie met lagere kostprijzen.

Staalprojecten op maat vereisen maatwerk-calculatie. Elk project is uniek qua specificaties en randvoorwaarden. Daarom maken we altijd projectspecifieke offertes.

Offerte en calculatie

Een goede offerte vereist complete projectinformatie. We hebben technische tekeningen nodig, belastingspecificaties, oppervlaktebehandeling-eisen en montage condities. Hoe completer de informatie, hoe nauwkeuriger de prijsstelling.

Transparante prijsopbouw toont de verdeling over materiaal, bewerking, oppervlaktebehandeling en montage. Deze inzichtelijke aanpak maakt vergelijking tussen offertes mogelijk en voorkomt verrassingen achteraf.

Budgetbewaking tijdens het project houdt kosten onder controle. Wijzigingen worden vooraf gecalculeerd en ter goedkeuring voorgelegd. Maandelijkse voortgangsrapportages tonen bestede uren en materiaalverbruik.

Complexe projecten en maatwerk

Niet-standaard constructies vragen om creatieve engineering-oplossingen. Multidisciplinaire projecten integreren mechanica, elektrotechniek en procesinstallaties.

Voorbeelden van complexe maatwerkoplossingen zijn divers. Een trilvrije fundering voor precisie-meetapparatuur vroeg om speciale demping-systemen. Een hijsconstructie in een explosieveilige omgeving vereiste ATEX-gecertificeerde componenten.

Staalconstructies maatwerk toont onze ervaring met unieke projecten. Van prototypes tot complexe industriële installaties – elk project krijgt de aandacht die het verdient.

Samenwerking met andere disciplines

Afstemming met architecten en constructeurs begint in de vroege ontwerpfase. Architectonische wensen moeten verenigbaar zijn met constructieve haalbaarheid. 3D-modellen helpen bij het vinden van optimale compromissen.

Integratie met andere installaties vereist nauwkeurige coördinatie. Elektra-doorvoeren worden vooraf gedefinieerd in staalconstructies. Leidingdoorvoeren krijgen versterkingen om zwakke-plekken te voorkomen.

Kies de juiste partner voor je metaalconstructie

Het kiezen van de juiste partner voor je metaalconstructie-project bepaalt in grote mate het succes. Ervaring met vergelijkbare projecten, relevante certificeringen en bewezen track record zijn de basisvereisten. Maar er zijn meer factoren die het verschil maken.

Een totaalleverancier biedt voordelen die je pas echt waardeert wanneer het project complex wordt. Engineering, productie, oppervlaktebehandeling en montage uit één hand betekent één aanspreekpunt, gecoördineerde planning en integrale verantwoordelijkheid. Geen onduidelijkheden over wie waarvoor verantwoordelijk is.

Certificeringen zoals EN-1090 en VCA zijn niet alleen papiertjes aan de muur. Ze tonen aan dat processen op orde zijn, kwaliteit gewaarborgd wordt en veiligheid serieus genomen wordt. Voor jou als opdrachtgever betekent dit minder risico en meer zekerheid.

Kijk ook naar de technische mogelijkheden. Beschikt de partner over moderne productieapparatuur? Wordt er gewerkt met 3D-modellering en BIM-integratie? Dit bepaalt niet alleen de kwaliteit, maar ook de snelheid waarmee jouw project gerealiseerd wordt.

De echte test ligt in referentieprojecten. Vraag naar concrete voorbeelden van vergelijkbare projecten. Spreek met andere opdrachtgevers over hun ervaringen. Dit geeft je het beste beeld van wat je kunt verwachten.

Ben je toe aan een metaalconstructie-project dat je zorgeloos kunt uitbesteden? Neem contact met ons op en bespreek je plannen met onze specialisten. We denken graag mee over de beste aanpak voor jouw specifieke situatie.