Profielwals: precisie buigen voor metaalbewerking

Een profielwals is een gespecialiseerde machine die hoeklijnen, buizen, kokers en andere metaalprofielen met grote precisie kan buigen. Deze machine gebruikt drie of vier rollen om het materiaal geleidelijk te vervormen tot de gewenste vorm.

Je kunt er verschillende materialen mee bewerken: van standaard constructiestaal tot RVS, aluminium en koper. Of je nu dunwandige buizen of dikke hoekprofielen hebt, een profielwals past de buigradius aan door de rolpositie te wijzigen.

In dit artikel ontdek je hoe een profielwals precies werkt en welke types beschikbaar zijn. We bespreken de technische specificaties die belangrijk zijn voor je project en laten zien in welke industrieën deze machines hun waarde bewijzen.

Het eindresultaat? Nauwkeurig gebogen profielen die perfect passen in constructies, installaties en decoratieve toepassingen.

Wat is een profielwals en hoe werkt deze machine?

Een profielwals is een buigmachine die werkt met drie of vier rollen die het materiaal tussen zich door voeren. Het werkingsprincipe is relatief eenvoudig: je voert het profiel door de rollen en deze oefenen druk uit op specifieke punten om een geleidelijke vervorming te creëren.

De positionering van de rollen bepaalt de buigradius. Door de middelste rol (of rollen) te verplaatsen, verander je de kromming van het materiaal. Hoe dichter de rollen bij elkaar staan, hoe scherper de bocht wordt.

Het proces vindt meestal plaats bij kamertemperatuur, wat we koudwalsen noemen. Voor zeer dikke profielen of harde materialen kan warmwalsen nodig zijn, waarbij het materiaal eerst wordt verhit.

De technische werking van het walsproces

Het doorvoerproces begint met het positioneren van het profiel tussen de rollen. De machine voert het materiaal stap voor stap door, waarbij elke doorgang de buiging versterkt.

De druk en snelheid hebben direct invloed op het buigresultaat. Te veel druk kan het materiaal beschadigen of ongewenste vervormingen veroorzaken. Te weinig druk resulteert in onvoldoende buiging.

Voorspanning zorgt ervoor dat het materiaal goed wordt vastgehouden tijdens het proces. Nabewerking kan nodig zijn om kleine onregelmatigheden weg te nemen of de gewenste toleranties te behalen.

Belangrijkste componenten en hun functie

Het frame vormt de stevige basis van de machine en moet de buigkrachten opvangen zonder vervorming. Een slap frame leidt tot onnauwkeurige resultaten.

De rollen zijn vaak gemaakt van gehard staal of speciale legeringen om slijtage tegen te gaan. Hun profiel moet perfect aansluiten op de te bewerken materialen.

De aandrijving zorgt voor de juiste kracht en snelheid. Dit kan mechanisch, elektrisch of hydraulisch zijn, afhankelijk van de vereiste capaciteit.

De besturing regelt de rolposities en bewaakt het proces. Moderne machines hebben digitale uitlezingen voor maximale nauwkeurigheid.

Types profielwalsen en hun aandrijvingsopties

Er zijn drie hoofdcategorieën profielwalsen:

- Handmatig aangedreven machines

- Elektrisch aangedreven machines

- Hydraulisch aangedreven machines

Elke categorie heeft specifieke voordelen voor verschillende toepassingen.

Handmatige walsen bieden maximale controle maar vereisen fysieke kracht. Elektrische walsen combineren snelheid met consistentie. Hydraulische systemen leveren de hoogste krachten voor zwaar werk.

De keuze hangt af van je productievolume, materiaaldikte en gewenste automatisering. Efficiënt en nauwkeurig plaat walsen vereist vergelijkbare overwegingen bij het selecteren van de juiste machine.

Handmatige profielwalsen

Handmatige walsen werken via een handwiel of hendel die de rolpositie aanpast. Je hebt directe controle over de kracht en snelheid, wat ideaal is voor prototypes en maatwerk.

Deze machines zijn geschikt voor kleinere profielen en beperkte productievolumes. Ze kosten minder in aanschaf maar vragen meer tijd per onderdeel.

De flexibiliteit is hoog: je kunt snel wisselen tussen verschillende profieltypen zonder complexe programmering.

Elektrische profielwalsen voor productiewerk

Elektromotoren drijven de rollen aan met constante snelheid en kracht. Dit elimineert de variatie die ontstaat door menselijke bediening.

De voordelen zijn duidelijk: minder fysieke belasting voor de operator, consistente resultaten en hogere productiviteit. Je kunt langere werkdagen draaien zonder vermoeidheid.

Deze machines passen goed bij middelgrote productievolumes waar herhaalbare kwaliteit belangrijk is.

Hydraulische systemen voor zwaar werk

Hydraulische cilinders genereren veel hogere krachten dan elektrische motoren. Dit maakt het mogelijk om dikkere wanddiktes en hardere materialen te bewerken.

In de scheepsbouw en zware constructies zijn dit vaak de enige machines die de vereiste buigkrachten kunnen leveren. Ze werken ook bij lagere snelheden, wat voordelig is voor dikke profielen.

Het hydraulische systeem biedt een uitstekende krachtenregeling, wat belangrijk is voor het voorkomen van materiële schade.

Digitale besturing en CNC-technologie

NC (Numerical Control) en CNC-besturing brengen profielwalsen naar een hoger niveau. Digitale uitlezingen tonen exact de rolposities en buighoeken.

Deze technologie verbetert de nauwkeurigheid aanzienlijk. Je krijgt herhaalbare resultaten en kortere omsteltijden tussen verschillende producten.

Programmeerbare buigsequenties maken complexe vormen mogelijk die handmatig moeilijk te realiseren zijn. Multiradiusbuigingen binnen één onderdeel worden standaard.

Procesoptimalisatie door automatisering

CNC-besturing reduceert de insteltijd drastisch. Eenmaal geprogrammeerd, herhaalt de machine het proces identiek voor elk volgend onderdeel.

Het opslaan van programma’s is vooral waardevol voor seriewerk. Je hoeft de instellingen niet opnieuw uit te zoeken bij herhalingsorders.

Moderne systemen integreren met CAD/CAM-software. Je kunt de gegevens van de buiging direct uit je tekening importeren en omzetten naar machinecode.

Toepassingen in verschillende industrieën

Profielwalsen vinden toepassing in constructie, machinebouw, scheepsbouw en interieurprojecten. Elke sector heeft specifieke eisen qua nauwkeurigheid en materiaaltype.

In de constructie gaat het vaak om hoeklijnen en kokers voor frames. Machinebouw vraagt om precieze bochten in buizen voor hydraulische systemen. De scheepsbouw combineert zware profielen met complexe vormen.

Voor leidingwerk en installaties zijn buiswalsen een gespecialiseerde toepassing die speciale aandacht verdient.

Buizen en leidingen buigen

Installatiebedrijven gebruiken profielwalsen voor verwarmingssystemen, procesinstallaties en sanitaire leidingen. De buisdiameters variëren van kleine koperen leidingen tot grote stalen transportbuizen.

Wanddiktes bepalen de minimale buigradius. Dunwandige buizen kunnen scherper gebogen worden, maar lopen het risico op knikken of ovaliseren.

Per materiaaltype geldt een andere minimale buigradius. Staal verdraagt scherpere bochten dan aluminium of koper.

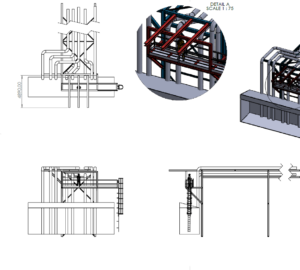

Constructieprofielen voor bouwprojecten

Hoeklijnen, T-profielen en kokers vormen de ruggengraat van staalconstructies. Gebogen spanten, frames en portalen geven gebouwen hun karakteristieke vorm.

De nauwkeurigheid is hier kritiek. Afwijkingen in de buigradius kunnen leiden tot problemen tijdens de montage.

Constructeurs werken vaak met toleranties in millimeters. De profielwals moet deze eisen consistent kunnen realiseren.

Decoratieve toepassingen en maatwerk

Leuningen, hekwerk en sierelementen vragen vaak om complexe vormen zoals spiralen of S-bochten. Hier komt de flexibiliteit van de profielwals goed van pas.

Deze toepassingen combineren vaak buigen met andere bewerkingen zoals knippen, kanten of lassen. De juiste volgorde bepaalt het eindresultaat.

Maatwerk betekent vaak kleine series met hoge kwaliteitseisen. De machine moet snel om te stellen zijn voor verschillende vormen.

Technische specificaties en capaciteit

Bij het selecteren van de juiste machine zijn verschillende specificaties belangrijk:

- Maximale profielafmetingen

- Buigkracht

- Minimale buigradius

- Rolconfiguratie

De capaciteit verschilt per profieltype. Een machine die dikke hoeklijnen kan buigen, is niet automatisch geschikt voor dunwandige buizen.

De relatie tussen de roldiameter en de minimale buigradius is direct: grotere rollen maken scherpere bochten mogelijk zonder materiële schade.

Rolconfiguraties en aanpassing

Tweerolsystemen zijn het eenvoudigst maar bieden beperkte controle. Drierolsystemen zijn de meest voorkomende configuratie voor algemeen werk.

Vierrolsystemen bieden de beste controle en kunnen complexere vormen maken. Ze zijn duurder maar leveren superieure resultaten.

Verwisselbare rolsets maken het mogelijk om verschillende profielvormen te bewerken. Je hoeft niet voor elk profiel een aparte machine aan te schaffen.

Het omstellen naar andere profielvormen moet snel kunnen. Lange omsteltijden maken kleine series onrendabel.

Vermogen en buigcapaciteit bepalen

Het benodigde vermogen hangt af van het soort materiaal, de afmetingen en gewenste buigradius. Staal vraagt om meer kracht dan aluminium.

Als richtlijn geldt: hoe dikker de wanddikte, hoe meer rolkracht er nodig is. Deze relatie is niet lineair – een dubbele wanddikte vraagt vaak meer dan dubbele kracht.

Verschillende materiaalsoorten hebben een andere elasticiteitsmodulus. Dit beïnvloedt zowel de benodigde kracht als de terugvering na het buigen.

Materiaalkennis voor optimale resultaten

Staal, RVS, aluminium en koper gedragen zich allemaal anders tijdens het buigproces. Hun materiaaleigenschappen bepalen de machine-instellingen.

De treksterkte, ductiliteit en elasticiteit zijn de belangrijkste eigenschappen. Ze bepalen hoe het materiaal reageert op de buigkrachten.

Voor optimale resultaten bij metaal buigen moet je deze eigenschappen begrijpen en je proces daarop afstemmen.

Staal en RVS profielen bewerken

Staal is relatief gemakkelijk te buigen en vergeeft kleine fouten in de machine-instelling. RVS is harder en vraagt om meer kracht.

RVS heeft de neiging om meer terug te veren na het buigen. Dit moet je compenseren door iets verder te buigen dan de gewenste eindhoek.

Een voorbehandeling zoals ontspannen kan helpen om de interne spanningen weg te nemen. Dit verbetert de vorm van de uiteindelijke bocht.

Aluminium en non-ferro metalen

Zachte metalen zoals aluminium vragen om aangepaste rolmaterialen. Harde stalen rollen kunnen oppervlakteschade veroorzaken.

Polyurethaan of kunststof rolbekleding voorkomt krassen en deuken. Dit is vooral belangrijk bij zichtbare oppervlakken.

De lagere elasticiteitsmodulus betekent dat aluminium minder terugveert dan staal. Je hoeft minder te overbuigen voor het gewenste resultaat.

Veiligheid en ergonomie bij het walsen

Moderne profielwalsen hebben uitgebreide veiligheidsvoorzieningen:

- Noodstopknoppen

- Lichtgordijnen

- Afschermingen rond bewegende delen

Ergonomische aspecten zoals de werkhoogte en het bedieningscomfort beïnvloeden de productiviteit. Vermoeidheid leidt tot fouten en ongelukken.

Persoonlijke beschermingsmiddelen zoals veiligheidsschoenen en handschoenen zijn standaard. Bij grotere machines is er ook vaak gehoorbescherming nodig.

Risicobeheersing en preventie

De grootste gevaren bij het walsen zijn beknelling tussen rollen en terugslag van het materiaal. Een goede afscherming en bewuste werkprocedures voorkomen ongelukken.

Lange profielen kunnen tijdens het walsen plotseling bewegen. Zorg voor voldoende ruimte rondom de machine.

Training van operators is onmisbaar. Ze moeten de werking van de machine begrijpen en gevaarlijke situaties herkennen.

Kwaliteitscontrole en meetmethoden

Meetmethoden voor de buigradius variëren van eenvoudige sjablonen tot digitale meetapparatuur. De keuze hangt af van de vereiste nauwkeurigheid.

Buighoeken meet je met gradenbogen of digitale hoekmeetapparaten. Voor productiewerk zijn snelle controlemethoden belangrijk.

De toleranties verschillen per industrie. Constructiewerk accepteert andere afwijkingen dan precisie-machinebouw.

Terugvering compenseren

Alle materialen veren enigszins terug na het buigen. De mate van terugvering hangt af van het soort materiaal, de wanddikte en buigradius.

Compensatietechnieken zoals overbuigen corrigeren dit effect. Je buigt bewust iets verder dan de gewenste eindhoek.

Ervaring met specifieke materialen helpt om de juiste compensatie in te schatten. Moderne CNC-machines kunnen dit automatisch berekenen.

Onderhoud voor duurzame prestaties

Dagelijks onderhoud omvat reiniging en visuele inspectie van rollen en geleiders. Wekelijks controleer je de smering van de bewegende delen.

Periodiek onderhoud omvat het controleren van slijtage aan de rollen en lagers. Preventieve vervanging voorkomt plotselinge stilstand.

Smering en reiniging verlengen de levensduur aanzienlijk. Metaalspanen en vuil versnellen de slijtage van precisieonderdelen.

Preventief onderhoudsschema

Lagers vragen maandelijks om vet, tenzij de fabrikant andere intervallen adviseert. Hydraulische systemen hebben een jaarlijkse oliecontrole nodig.

De uitlijning van de rollen is kritiek voor nauwkeurige resultaten. Controleer dit bij elke grote onderhoudsbeurt.

Speling in de geleiders en lagers neemt toe door slijtage. Tijdige bijstelling voorkomt kwaliteitsproblemen.

Innovaties en toekomstige ontwikkelingen

Industry 4.0-integratie maakt profielwalsen onderdeel van het bredere productiesysteem. Machines communiceren met planningssystemen en kwaliteitscontrole.

Nieuwe materialen en coatings voor rollen verbeteren de slijtagebestendigheid. Diamantachtige coatings kunnen de levensduur verdubbelen.

Data-analyse van het proces helpt om de optimale instellingen te vinden. Machine learning-algoritmes kunnen de kwaliteit verder verbeteren.

Maximale waarde uit je profielwals halen

De juiste machinekeuze verhoogt de productiviteit en verlaagt de bewerkingskosten per onderdeel. Investeer in capaciteit die bij je projecten past.

Training van de operators en goed onderhoud zorgen voor consistente kwaliteit gedurende de gehele levensduur. Dit voorkomt dure uitval en herstartkosten.

De veelzijdigheid van profielwalsen maakt ze waardevol voor diverse toepassingen. Van zware constructieprofielen tot decoratieve elementen – één machine kan veel verschillende taken uitvoeren.

Voor complexe projecten met specifieke eisen is technische expertise onmisbaar. Neem contact met ons op voor advies over de juiste profielwals voor jouw toepassing.